镀镍厚度对钨铜封装材料气密性及耐腐蚀性的影响(WU80)

摘要:为了提高W-Cu复合材料的抗腐蚀性,降低W-Cu复合材料孔隙度对整体器件气密性的影响,同时为后续银铜焊接提供良好的界面润湿性,工业上常对W-Cu电子封装材料进行电镀Ni加厚处理,以避免湿热环境中W-Cu复合材料出现“黄斑”“锈蚀”现象。为探索镀镍厚度对W-Cu复合材料气密性以及盐雾试验的影响,本研究以纯度为99.95%、费氏粒度为9μm的W粉和无氧铜板为原料,使用冷等静压机在200MPa压力下将W粉压制成型,在H2气氛下1500℃烧结得到W骨架,然后W骨架在1350℃下渗铜2h制得W-20Cu复合材料,W-20Cu复合材料经过机械加工,电镀Ni和Au涂层后得到规格为1.2mm×1.6mm×20mm的成品零件。通过X-Ray镀层测厚仪对电镀Ni的厚度进行了测定,通过盐雾试验观测电镀Ni后的W-20Cu复合材料微观组织,测试材料的漏气率,研究了不同Ni层厚度对于W-20Cu复合材料抗腐蚀性的影响。结果表明,W-20Cu复合材料的漏气率随着电镀Ni涂层厚度的增加而降低,抗腐蚀能力随着电镀Ni涂层厚度的增加而增强,当Ni层厚度在1~3μm之间时,盐雾试验后材料表面出现变色现象,当Ni层厚度大于5μm时,盐雾试验后材料表面无变色、锈蚀等现象。电镀Ni厚度5μm的W-20Cu复合材料经过168h盐雾试验测试后,锈蚀面积占工件面积的0.5%,根据GB/T6461—2002中的评级办法,保护级别可达7级标准。

Cu复合材料是两种互不相溶的金属组成的假合金,兼具了W和Cu的性能优点,具有高强度、高硬度、高导热、耐电弧烧蚀的特点,最初广泛用于高温结构材料和电极类材料,如航空航天领域的火箭喉衬部件、燃气舵和高压电触头等。进入21世纪以来,随着国内微电子工业的迅速崛起,W-Cu复合材料在电子工业上的应用得到了快速发展,由于其热膨胀系数接近硅芯片和陶瓷基板,并且可以通过调配组分实现导热系数和热膨胀系数的调整,因此被作为封装散热材料广泛应用于微波、通信、射频等高功率电子元器件领域。

Cu复合材料作为电子封装材料使用时,需要经过电镀Ni后与封口环、陶瓷、引线等材料使用银铜钎焊的工艺进行装架,再整体镀金制作成封装外壳,芯片电路密封于封装外壳中组成半导体元器件。为了保证在不同环境条件下半导体功率器件能够稳定工作,特别是在高温、高湿度、高腐蚀等条件下保证电路和器件的稳定性和气密性,需要对封装外壳进行盐雾测试,测试后锈蚀面积要求小于标准面积的2.5%,作为主要部件之一的W-Cu复合材料需要具有极高的致密度才能镀后通过盐雾测试。W-Cu复合材料主要采用粉末冶金熔渗工艺生产制备,对于以颗粒重排为烧结致密化主导机制的W-Cu复合材料来说,调整烧结和浸渗工艺使W-Cu复合材料相对密度达到98%已接近极限,虽然加入Ni、Co等活化元素或热等静压能有利于烧结致密化,进一步提升材料致密度,但活化组元的加入会大大降低热导率;通过液相共沉淀法或凝胶共还原法等细化原材料粉末粒度,提升成分均匀性,可以提升粉体的烧结活性,但上述方法在粉末形貌方面多为片状形貌,粉末的成型性较差,容易导致生坯分层、掉角、开裂等问题;采用热等静压也可以进一步提升材料致密度,但需要进行包套制作,后期进行包套去除等额外工作,处理成本较高,因而不适合用于电子封装W-Cu复合材料的批量化生产过程。

近年来,为了提高W-Cu复合材料的抗腐蚀性,降低W-Cu复合材料孔隙度对整体器件气密性的影响,同时为后续银铜焊接提供良好的界面润湿性,工业上常对W-Cu电子封装材料进行电镀Ni加厚处理[16-20],来避免湿热环境中W-Cu复合材料出现“黄斑”“锈蚀”现象,本文研究了镀Ni厚度对W-Cu复合材料气密性以及盐雾试验的影响,为W-Cu材料在集成电路或功率器件中的应用提供技术支撑。

1试样制备及分析方法

1.1W-Cu电子封装材料的试样制备

以纯度99.95%、氧含量小于200mg/kg、费氏粒度为9μm的钨粉和无氧铜板作为原料,使用冷等静压机在200MPa压力下将W粉压制为骨架,H2氛围下1500℃烧结得到W骨架,W骨架在1350℃下渗铜2h,铜相通过毛细作用均匀分布在W骨架颗粒周围得到W-20Cu坯料。W-20Cu坯料经过机械加工后得到规格为1.2mm×1.6mm×20mm的零件。零件电镀Ni厚度1μm、3μm、5μm、7μm,然后电镀金0.1μm得到W-20Cu电子封装片,将封装片零件分成四组。

电镀过程包含除油脱脂、电解脱脂、活化、镀镍、镀金等流程。

除油脱脂:配置浓度为65~70g/L的碱性脱脂剂溶液,水浴加热至55~60℃,放入样件,静置10min,而后将样件放入去离子水中,去除残存的脱脂溶液。

电解脱脂:将碱性脱脂剂加热并通以直流电处理,放入样件,随后将样件放入去离子水中,去除残存的脱脂溶液。

活化:量取300mL浓盐酸,置于水浴加热到80℃,称取0.5g氯化铁边搅拌边加入盐酸中,再加入300mL去离子水;将W-20Cu样件分别加入至配制好的活化液,超声5min后45℃水浴加热20min,过滤洗涤,得到活化后的W-20Cu材料,最后将样件放入去离子水中,去除残存的活化溶液。

镀镍:镀镍溶液由镍盐、导电盐、pH缓冲剂、润湿剂组成,阳极为金属镍,阴极为镀件,通直流电,在阴极(镀件)上沉积一层均匀、致密的镍镀层,随后将样件放入去离子水中,去除残存的镀镍溶液。

镀金:镀金溶液由氰化金钾、氰化钾、磷酸盐、

碳酸盐等成分组成,阳极用金属镍,阴极为镀件,通以直流电,在阴极(镀件)上沉积一层均匀、致密的镀金层。

1.2分析方法

采用NovaTMNanoSEM50扫描电镜对W粉形貌、W-20Cu复合材料的显微组织和成品零件电镀后的Ni镀层的微观组织进行观测;通过阿基米德排水法对W-20Cu复合材料的密度和相对密度进行测定;使用FisherXdlm-237X-Ray测厚仪对四组电镀后的W-20Cu成品零件的Ni层厚度进行测定;采用氦质谱检漏仪对不同镀层厚度W-20Cu漏气率进行检测;使用GT-Y-90型号国标盐雾试验箱,按照GB/T2423.17—2008《电工电子产品基本环境试验规程试验Ka:盐雾试验方法》对不同镀层厚度的W-20Cu产品进行耐腐蚀性盐雾检测。

2试验结果及分析

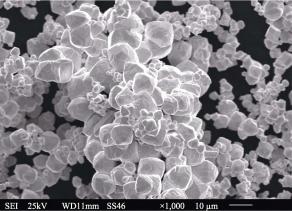

图1W粉SEM形貌照片

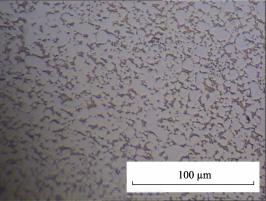

图2W-20Cu复合材料金相照片

图2W-20Cu复合材料金相照片

图1为原料W粉形貌的SEM照片,图2为W-20Cu复合材料的金相照片。从图1中可以看出,W粉颗粒形貌为多边形,且多数颗粒以团聚形式存在,粒径约10μm。从图2可以看出,Cu相均匀分布于W骨架中,组织较为致密,通过阿基米德排水法测得W-20Cu的材料密度约为15.35g/cm3,相对密度约为98.18%。

W-20Cu复合材料经过机加工后制备试样规格为1.2mm×1.6mm×20mm,分为4组,每组3件,经过化学除油、碱洗、水洗、腐蚀、酸洗、水洗、预镀镍、高温退火、二次镀镍、三级水流洗、烘干、检验、热考核等工序分别制备Ni层厚度为1μm,3μm,5μm,7μm的W-20Cu电子封装片。由于镍镀层在空气氛围下易形成致密的氧化膜,本研究对四组镀镍封装片电镀0.1μm金涂层,以防止样件形成致密氧化膜影响试验结果。表1为电镀液组分配比,表2为电镀后涂层厚度测试结果。

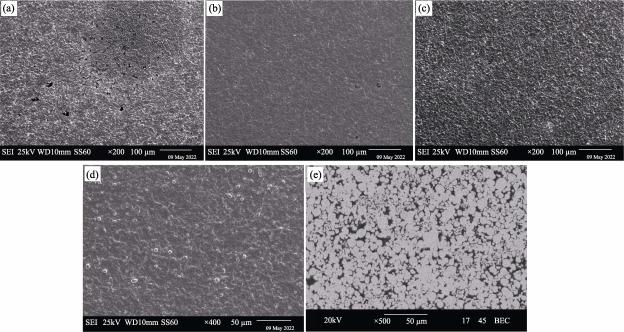

(a)1μm;(b)3μm;(c)5μm;(d)7μm;(e)无涂层

图3不同Ni涂层厚度的W-20Cu电子封装片的SEM照片

图3为不同厚度Ni涂层的W-20Cu电子封装片的SEM照片,从图3中可以看出,Ni层为1μm时,镀层可见明显孔隙;随镀层厚度的增加孔隙数量下降明显,当镀层厚度达到7μm时,镀层未见明显孔隙。

电镀 | 电镀液组分 | 含量/(g·L-1) |

镀镍 | NiSO4 | 215 |

镀镍 | MgSO4 | 102 |

镀镍 | NaCl | 35 |

镀镍 | 硼酸 | 30 |

表1电镀液组分配比

组别 | Ni镀层厚度/μm | 电镀时间/min | 电流密度/(A·dm–2) |

1组 | 1 | 8 | 1.0 |

2组 | 3 | 15 | 1.0 |

3组 | 5 | 28 | 1.0 |

4组 | 7 | 50 | 1.0 |

表2各组样品Ni镀层厚度

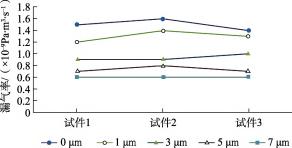

图4不同厚度Ni镀层W-20Cu电子封装片的漏气率

图4为不同厚度Ni镀层的W-20Cu电子封装片的漏气率测试结果,试验采用ZQJ-230D型号氦质谱检漏仪按照背压法GJB548B—2005《微电子器件试验方法和程序》对W-20Cu产品进行气密性试验,从图4中可以看出,W-20Cu复合材料的漏气率随着电镀涂层厚度的增加而降低,未镀镍W-20Cu复合材料的漏气率为1.5×10‒9Pa·m3/s;镀Ni厚度1μm时,漏气率为1.3×10‒9Pa·m3/s;镀Ni厚度3μm时,漏气率为0.9×10‒9Pa·m3/s;镀Ni厚度5μm时,漏气率为0.7×10‒9Pa·m3/s;镀Ni厚度达到7μm时,漏气率降至0.6×10‒9Pa·m3/s,这表明Ni涂层的存在对W-20Cu复合材料内部的少量孔隙可以起到封闭的效果,降低后期材料出现“黄斑”“锈蚀”等现象的概率。

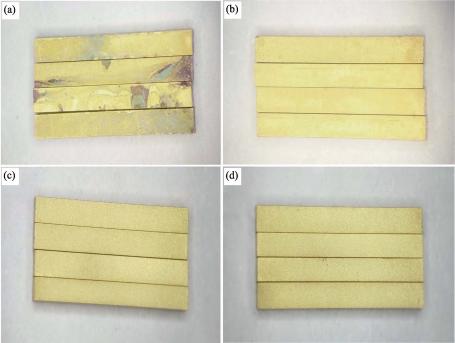

a)1μm;(b)3μm;(c)5μm;(d)7μm

图5不同厚度Ni镀层的W-20Cu电子封装片的盐雾试验结果

图5为不同厚度Ni镀层的W-20Cu电子封装片的盐雾试验结果,试验采用GT-Y-90型号国标盐雾试验箱,按照GB/T2423.17—2008《电工电子产品基本环境试验规程试验Ka:盐雾试验方法》进行测试。盐雾浓度为5%,喷雾量为1~2mL/(h·80cm2),温度为35℃,保持时间36h。

从图5可知,Ni镀层为5μm、7μm时,材料表面无腐蚀物质出现;Ni镀层3μm时,材料表面出现轻微变色;当镀层厚度为1μm时,腐蚀较为严重。当金层表面存在孔隙时,盐雾中腐蚀介质(水、氧等)会在毛细作用下通过这些孔隙渗透到达镍层表面,通常镀镍层较为粗糙,表面孔隙较多,腐蚀介质通过镍层(耐腐蚀层)中的孔隙继续渗透到达底材。底材W-Cu合金主要成分Cu易腐蚀,随着时间的延长,腐蚀介质不断通过镀层中的孔隙渗透到达底材并对底材进行化学腐蚀,由于金和镍及铜的自腐蚀电位相差较大,当扩散通道形成后,腐蚀形态发生变化,将形成较多以Au作阴极、Ni和Cu作阳极的微小电池,即原电池腐蚀(电化学腐蚀),而且由于金层面积较大,腐蚀点面积小,又形成了“大阴极小阳极”的电化学腐蚀形态,加速了腐蚀进程,这就是W-Cu合金镀镍镀金后不能通过盐雾试验考核的主要原因。综合图4和图5的结果可以看出,对于初始相对密度大于98%的W-20Cu电子封装材料来说,电镀Ni层厚度达到3μm时可满足电子封装领域元器件气密性小于1×10‒9Pa·m3/s的标准,经36h盐雾试验后表观仅出现轻微变色,该Ni层厚度已经可以有效阻止腐蚀介质渗透至W-Cu基底,当Ni层厚度增加至5μm之后气密性下降速度放缓,经36h盐雾试验后无明显锈蚀和变色现象,说明W-20Cu复合材料作为电子封装片使用时,镀Ni层厚度应大于3μm;当电子封装片处于腐蚀环境时,为保证具有良好的抗腐蚀性能,镀Ni厚度应大于5μm。

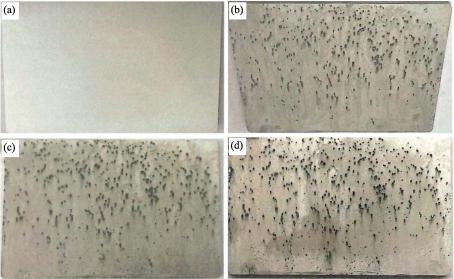

盐雾试验时间:(a)0h;(b)48h;(c)96h;(d)168h

图6盐雾试验时间对电镀Ni厚度5μm的W-20Cu电子封装片形貌的影响

图6为电镀Ni厚度为5μm的W-20Cu电子封装片经不同时间盐雾试验后的形貌照片。从图6中可以看出,随着盐雾时间的延长,锈蚀斑点逐渐增多、斑点大小增大,48h盐雾试验后锈蚀面积约占工件面积的0.1%,96h盐雾试验后锈蚀面积约占工件面积的0.25%,168h后锈蚀面积约占工件面积的0.5%。根据GB/T6461—2002《金属基体上和其它无机覆盖层经腐蚀试验后的试样和试件的评级》中的评级办法进行评级,则电镀Ni厚度为5μm对于基体材料的保护级别可达7级标准,可以满足功率模块产品在开放型的大气环境中的绝缘、导电和导热性能的要求。

3结论

采用纯度为99.95%,氧含量小于200mg/kg,费氏粒度为9μm的W粉及无氧铜板作为原料。采用冷等静压机200MPa压力下将W粉末压制为骨架,H2氛围下1500℃烧结,1350℃下渗铜2h,得到W-20Cu坯料,坯料组织致密,材料相对密度可达98.18%。

W-20Cu电子封装材料漏气率随着镀Ni厚度增加而逐渐降低,镀Ni厚度达到3μm时,可达到电子封装领域元器件气密性验收标准(标准为1×10‒9Pa·m3/s)。

(3)W-20Cu电子封装材料镀Ni厚度为5μm,经过168h盐雾试验后,可满足GB/T6461—2002

《金属基体上和其它无机覆盖层经腐蚀试验后的试样和试件的评级》中的7级标准。

(4)为保证电子封装材料具有良好的抗腐蚀性能,W-20Cu产品Ni镀层厚度应大于3μm;材料处于腐蚀环境时,Ni镀层厚度应大于5μm。

关键词:漏气率;W-20Cu复合材料;镀层厚度;盐雾试验;抗腐蚀能力