Application of Beryllium Copper Alloy in Automotive Stamping Dies – A Case Study of Dongfeng Commercial Vehicles

1. Preface

Under normal stamping operation conditions, the main failure mode of body panel dies is the adhesion of material on the die surface forming build-up, which scratches the surface of stamped parts and requires frequent polishing, leading to loss of die surface precision. During vehicle use, corrosion of the body typically begins from scratches or scuff marks. For structural or reinforcement components, such scratches can cause stress concentration, which is one of the main causes of cracking. To improve the quality of panels, maintenance workers must grind the die surface to remove the build-up and polish the product surface to eliminate scratches. However, frequent polishing not only damages the original die geometry but also reduces production efficiency, ultimately leading to reduced accuracy of stamped parts and premature die failure.

In recent years, with increasing production and rising quality demands, the issue of scratches and galling on longitudinal beams has become more severe. Multiple polishing operations are required during production, causing serious die damage.

At the body shop, the scratch occurrence rate on longitudinal beams reaches 100%, covering all products. The maximum scratch depth is 0.2 mm, with a scratch density of 80 lines per meter, and scratch marks covering the entire sidewall. Even with multiple polishing processes, it is still difficult to meet product quality requirements. Deep scratches must be ground, resulting in inefficiency, high consumable costs, and poor product quality.

2. Current Situation Analysis

2.1 Surface Scratching in Forming Processes

Stampings are formed using dies through drawing, bending, flanging, etc. During these processes, scratching on the workpiece surface can easily occur. Automotive structural parts like beams are usually made from thick steel sheets. Moreover, for safety and energy-saving purposes, high-strength steel sheets are increasingly used. Dies forming thick or high-strength sheets experience extremely high forming stresses, making surface scratching of parts and dies more severe. Continued production under such conditions worsens the surface quality and may result in cracks. A common solution is to stop production and polish the die surface. Repeated grinding alters the die dimensions. The consequences of scratching include:

Inability to support continuous mass production;

Decreased productivity;

Increased labor intensity;

Reduced die life and dimensional consistency of products;

Impaired appearance and lower product quality.

In practice, when forming steel parts using steel dies without other treatments, scratching is inevitable regardless of heat treatment or hardness level of the die.

2.2 Nature of Scratching and Mitigation Measures

There are two primary causes of scratching during part forming:

Mechanical abrasion due to macro-level surface roughness of punches/dies or hard particles trapped between the sheet and die, which can be mitigated by carefully polishing the die surfaces and improving workshop cleanliness.

Adhesive wear between the part surface and die surface—this is more common and harder to resolve. The adhesive wear process involves:

During forming, the punch/die and material form a friction pair in relative motion.

Due to microscopic roughness, actual contact occurs at micro-asperities, generating high local stresses.

These stresses may cause elastic/plastic deformation, breaking the surface’s adsorption or oxide layers.

This exposes atomic bonds, leading to adhesion (or “cold welding”).

As sliding continues, these bonds break, transferring material from one surface to the other, resulting in adhesive wear.

When critical load conditions are exceeded, severe adhesive wear (galling) or even seizure may occur.

Thus, surface scratches or galling during forming are a result of adhesive wear.

3. Main Solutions

Scratching is essentially caused by localized adhesion (or welding, seizure) between the part and die surfaces. To address this, the key principle is to change the nature of the friction pair:

Replace die materials or apply surface treatments;

Treat the material surface (e.g., phosphating);

Introduce a separating layer between die and material (e.g., enhanced lubrication or special lubricants, or a PVC film).

Die Materials:

Cemented carbides are known for wear and seizure resistance, but they are difficult and expensive to process. Due to challenges in sintering large components, they are unsuitable for large automotive dies.

Die Surface Treatments:

Common in China are nitriding and hard chrome plating. Though they offer some anti-scratch protection (HV~1000), their effect is limited. Chrome plating can peel under high forming loads, losing its protective function. PVD/PCVD coatings like TiN offer higher hardness (HV2000–3000+) and wear resistance, but poor adhesion limits their effectiveness in forming dies.

TD Coating (Thermal Diffusion):

TD coating can also mitigate die scratching, but its long processing time limits its use in mass production environments.

Chosen Approach:

Based on the above comparison, we decided to use a beryllium copper alloy (CB-2H) to replace the original T10A die material.

Problems with T10A:

Currently used T10A high-quality carbon tool steel has good wear resistance and toughness but poor friction coefficient, self-lubrication, and thermal conductivity. During beam drawing, friction generates significant heat that cannot dissipate quickly, causing material to adhere to the die surface, forming cold welds and build-up. These hard particles cause deepening scratches and worsen over time.

Advantages of CB-2H Beryllium Copper Alloy Compared to T10A:

Low Friction Coefficient (0.006–0.01):

Much lower than that of carbon tool steels, significantly reducing heat generated by friction and improving product surface quality and die life.

Excellent Thermal Conductivity (100–110 W/m·K at 22–300°C):

Ensures uniform die temperature, prevents localized overheating, cracking, or defects such as cold welding, galling, and wrinkling on the product surface.

Good Machinability and High Hardness (HRC 42–48):

Supplied in pre-hardened condition, avoiding heat treatment and potential deformation.

Overall Benefits:

CB-2H beryllium copper alloy effectively addresses scratch issues caused by material build-up during forming, offering superior wear resistance, corrosion resistance, smooth surface finish, and extended die life.

Comparison Table: T10A vs. CB-2H

Property | T10A | CB-2H |

|---|---|---|

Friction Coefficient | 0.1 | 0.006–0.01 |

Thermal Conductivity (W/m·K) | 40–60 | 100–110 |

Machinability | Difficult | Easy |

Hardness (HRC) | 60–62 | 42–48 |

4. Maintenance and Care of Beryllium Copper Alloy Dies

4.1 Die Surface Cleaning

After every 1,500 to 2,500 stamping operations, the working surfaces of the die should be cleaned using a specialized cleaning solution to remove oil stains, iron filings, sand particles, and other debris. Dry the surfaces thoroughly with compressed air.

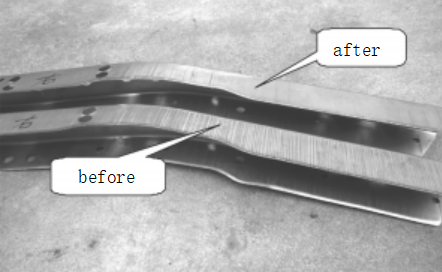

4.2 Die Surface Polishing

After 1,500 to 2,500 deep drawing cycles, slight adhesion points and fine scratches may appear on the surface of the beryllium copper die. After operation, use ultra-fine oil stones (grit size 800–1200) to gently polish these tactile adhesion points until the surface feels smooth and no longer rough. Polishing should follow the material flow direction. Avoid using coarse oil stones, abrasive bricks, or grinding wheels, as they may damage the surrounding smooth surface.

These fine adhesion points or lines are not true cold-welding adhesion. They result from minute pits left after casting and finishing. The pit edges are like cutting edges. During deformation in the die’s curved surface zone, material is extruded into the pit, and the sharp edges shave off thin layers as the material flows. This continues until the pit is filled and a slight bulge forms at the opening, resembling a deposit. Eventually, these small protrusions are carried away by the sheet metal. These features typically do not grow excessively large and result in scratches of about 0.02–0.04 mm in depth.

4.3 Steel Sheet Surface Cleaning

From uncoiling and blanking to the stamping workstation, the logistics environment must be optimized. Clean the floor daily to prevent dust contamination. Regularly clean handling tools and pallets. Use dedicated dust-proof covers for stacked sheets, and wrap bundles with plastic film during transport.

4.4 Stamping Lubrication

Proper lubrication is essential, especially for manual stamping lines. The choice of lubricant depends on the part structure, material, press speed, and sheet cleanliness. Automatic lines often use pre-washed and oiled sheets, which differ in requirements. If hard particles scratch the die, even the best oil film cannot prevent galling. Beryllium copper alloy dies can reduce lubrication frequency; under the same lubrication conditions, the product surface requires no polishing.

6. Conclusion

Stamping of automotive body panels is one of the four core vehicle manufacturing processes and the first step in body production. The quality of stamped parts directly determines the structural quality of the vehicle body. Beryllium copper alloys are widely used to address excessive wear or scratching between dies and parts or between parts themselves. For problems caused by seizure or adhesion, beryllium copper is currently one of the most effective materials for solving surface damage in beam-type components.

For dimensional deviations caused by wear, using beryllium copper significantly reduces die polishing frequency and can increase tool life by up to ten times. Since part surface damage is caused by adhesive wear, many solutions exist, and selection should be made according to specific conditions. In general, TD surface treatment and the use of beryllium copper alloy are the most effective and economical methods to prevent surface scratching on punches and dies.