静圧が超音波ローリング加工されたベリリウム銅合金の表面完全性に及ぼす影響

はじめに

金型は極めて過酷な作業環境下で使用されます。高温・高圧、急速に流入する溶融金属の衝撃、さらには急冷・急熱の繰り返し、開閉動作中の摩擦によって、熱疲労破壊、熱亀裂、溶着、表面摩耗、コーティングの剥離など、さまざまな損傷が発生しやすい状況にあります。産業の高度化が進む中で、金型製品に対する品質要求は年々高まり、金型は自動化が進んだ過酷な環境下でも長期的かつ安定的に作動する必要があり、その結果、表面硬度・耐摩耗性・耐食性といった性能に対しても、より高いレベルが求められるようになっています。

ベリリウム銅合金は、鋳造および鍛造が可能な過飽和固溶体型非鉄合金であり、固溶処理と人工時効処理を経ることで、非常に高い弾性限界および降伏強度を得ることができ、「非鉄系弾性材料の王」とも呼ばれています。また、比較的高い融点と安定した結晶構造、優れた導電性を有するため、国内外の大学や金型メーカーでは従来の金型材料に代わる素材としての研究が進められてきました。その結果、ベリリウム銅合金は高温・高圧・特殊構造の金型用途に対して優れた適応性を示し、優良な金型材料の一つとされています。さらに、金型成形工程では素材そのものの性能だけでなく、表面粗さや硬度などの表面特性にも高い要求があり、表面工学技術を用いた性能改善は、金型の使用寿命と信頼性の向上、材料およびエネルギーの節約にとって重要な意味を持ちます。

近年、材料の表面性能を向上させ、使用寿命を延ばすことを目的として、国内外の研究者は超音波ショットピーニング、超音波衝撃処理、超音波ローリングなど、さまざまな表面強化技術を提案しています。その中でも、超音波ローリング加工は新しい環境調和型の表面変形強化技術であり、往復運動による均一な圧力で材料表層に塑性変形層の深部化と組織の微細化をもたらします。また、加工中に発生する塑性流動が表面の「山部分」を「谷部分」に埋め込み、表面粗さを低減し、硬度を向上させ、かつ有益な残留圧縮応力を導入することで、材料の耐摩耗性、耐食性、耐疲労性などの向上に寄与します。

超音波ローリング加工では、各種の加工パラメータが互いに影響し合い、加工結果に大きな違いをもたらします。したがって、加工パラメータの最適化を通じて材料表面の完全性(インテグリティ)を高めることは極めて重要です。

既存の研究によれば、例えば7075アルミニウム合金において、圧下量0.12mmの場合、顕微硬度は119HV0.2に達し、精密旋削材より約15%向上しました。しかし、圧下量が過大になると加工硬化効果が薄れ、硬度変化が明確に現れなくなります。

また、Ti6Al4V合金ではローリング速度6000 mm/minで最適な表面品質が得られ、疲労亀裂の発生を効果的に抑制しましたが、さらに速度を上げると逆に表面粗さが増す傾向も示されています。

40Cr鋼ではローリング回数の増加に伴って残留応力も増大し、12回加工時には表層残留応力が−970MPaに達し、未処理材の2倍近くに達しました。

しかしながら、ベリリウム銅合金に対する超音波ローリングによる表面改質の研究は極めて少なく、とりわけ加工パラメータが表面完全性に与える影響に関してはほとんど報告されていません。最適なパラメータで処理することにより、優れた表面特性を得ることができ、部品の性能向上に大きく寄与します。

その中でも静圧力は重要な加工パラメータの一つであり、加工品質に対して重大な影響を及ぼします。

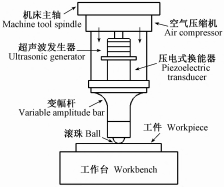

図1 超音波ローリング装置の概略図(模式図)

本研究の目的

本研究では、超音波ローリング表面改質技術を用いてC17200ベリリウム銅合金の表面強化処理を実施し、静圧力を単独変数として設定した上で、試験片の表面形態、表面粗さ、表面硬度、残留応力、微細組織構造に関する分析を行い、静圧力がベリリウム銅表面完全性に与える影響を詳細に調査しました。これにより、実際の生産工程における技術的根拠を提供することを目的としています。

1. 試験材料と方法

1.1 試験材料と寸法

本研究に使用した材料は、金型製造分野で一般的に使用されているC17200ベリリウム銅合金であり、化学成分は表1、代表的な機械的性質は表2に示されています。

原材料は25mm × 25mm × 15mmの立方体形状にフライス加工し、未処理試験片としました。未処理表面の粗さ(Ra)は0.992μmです。

以下是表格内容的日语翻译,保持技术术语准确且适用于科研文献或技术报告环境:

表1 C17200ベリリウム銅合金の化学成分

元素(Element) | 含有量(質量%) |

|---|---|

Be(ベリリウム) | 1.8~2.1 |

Co(コバルト) | 0.35~0.65 |

Ni(ニッケル) | 0.2~0.25 |

Si(ケイ素) | <0.15 |

Fe(鉄) | 0.1~0.12 |

Al(アルミニウム) | 0.08~0.1 |

Cu(銅) | 残部(Bal.) |

表2 C17200ベリリウム銅合金の機械的性質

項目 | 記号 | 数値 | 単位 |

|---|---|---|---|

降伏強さ | σs | 1035 | MPa |

引張強さ | σb | 1105 | MPa |

伸び | δ | 1 | % |

弾性係数 | E | 128 | GPa |

如需继续翻译实验装置说明或结果与分析部分,请继续提供内容。

2. 結果と考察

2.1 表面粗さおよび表面形態

表面粗さは、工業部品の表面品質を評価するための重要な指標であり、表面の幾何学的形状に関連し、部品の疲労強度、摩擦・摩耗特性に大きな影響を与えます。

図2は、異なる静圧力条件下での超音波ローリング処理後の試験片の表面粗さを示しています。

図から明らかなように、静圧力が小さい場合、適度に静圧力を増加させることで材料の塑性変形が促進され、これにより材料表層の欠陥が減少し、表面品質が改善される傾向が見られます。

静圧力の増加に伴い、表面粗さは著しく低下し、静圧力が0.3MPaのときに表面粗さが最小(Ra=0.091μm)となり、未処理試験片に比べて約90.8%の低減を実現しました。

しかし、静圧力が0.4MPaから0.8MPaにかけて増加すると、表面粗さは再び増加する傾向を示します。これは、静圧力が大きくなることで、超音波ローリングシステムへの負荷が増大し、加工の安定性が損なわれるためであり、その結果、材料表面に不均一な塑性変形が生じて表面品質が低下します。

さらに、静圧力が過剰になると、ツールヘッドと試験片表面に軽微な付着現象が生じ、潤滑・減摩効果が低下し、材料表面に損傷を引き起こす可能性があります。

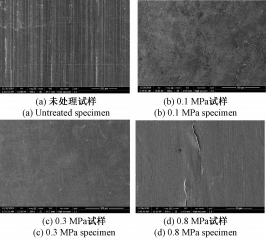

図3は、異なる静圧力条件下におけるC17200ベリリウム銅合金試験片の表面形態を示しています。

図3a:未処理試験片の表面形態

フライス加工の痕跡が密集しており、多くの表面欠陥が見られ、表面は非常に粗く不均一です。

図3b:静圧力0.1MPa処理後の表面形態

フライス加工による痕跡は超音波ローリングによりある程度改善されましたが、静圧力が小さいため、完全な除去には至らず、一部欠陥が残存しています。ただし、未処理試験片に比べると表面品質は大きく改善されています。

図3c:静圧力0.3MPa処理後の表面形態

未処理および0.1MPa処理と比較すると、フライス痕は完全に消失し、連続的かつ均一で平滑な表面が形成されています。

これは、ツールヘッドによる静的押圧と動的衝撃の複合作用により、表面の金属が高周波衝撃を受けて塑性流動を起こし、微視的な“山”が“谷”を埋めることで、表面粗さが効果的に低減されたことを示しています。

図3d:静圧力0.8MPa処理後の表面形態

材料表面には**「波状の変形模様」**が現れており、過剰な静圧力が表面に損傷を与えた結果であることがわかります。

また、**押圧亀裂(圧痕破断)**が発生しており、適切な静圧力制御が必要であることが示唆されます。

図3 異なる静圧力条件下におけるベリリウム銅合金試験片の表面形態

2.2 表面硬さ

硬さは、材料の塑性変形に対する抵抗力を評価する重要な指標であり、材料の機械的特性に大きく関係しています。

表面硬さの向上は、外部からの損傷に対する耐性を高める効果があり、部品の使用寿命を延ばす上で極めて有益です。

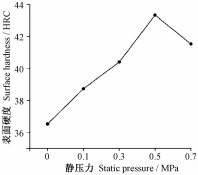

異なる静圧力条件下で処理された試験片の表面硬さの測定結果を図4に示します。

未処理試験片の表面硬さの平均値は36.5 HRCでした。

図4 静圧力がベリリウム銅合金試験片の表面硬さに与える影響

図4から分かるように、超音波ローリング処理を施した試験片の表面硬さは、未処理試験片(図4中の“0”)よりも明らかに高く、さらに一定の静圧力範囲内では、静圧力の増加に伴って処理後の表面硬さも増加する傾向が見られます。

静圧力が小さい場合、超音波ローリングの強化効果は明確には現れませんが、静圧力が0.5MPaの試験片では、表面硬さが最大で43.3HRCに達し、未処理試験片と比較して18.6%向上しています。

しかしながら、静圧力が過大になると、工具ヘッドが材料表面に与える衝撃エネルギーが増加し、表層の塑性変形領域に強い押圧がかかるため、塑性変形が十分に平滑化されない場合には、金属が層状に剥離して表面硬さに悪影響を与える可能性があります。

Hall-Petch関係式によれば、材料の硬さは結晶粒径に依存するため、静的な押圧および動的な衝撃の作用により試験片の表層組織が微細化され、結果として高硬度の表面層が形成されることは予測可能です。

さらに、超音波ローリング処理中に生じる高周波の衝撃荷重は、転位密度を増加させ、加工硬化を促進する要因ともなり、これもまた表面硬さの向上に寄与する重要な理由の一つです。

2.3 残留応力

機械部品の製造加工では、材料の一部に不均一な塑性変形が生じることにより、残留応力が発生することがあります。

残留応力の存在は、部材全体の平均応力状態を変化させることができ、材料の性能に大きな影響を与えます。

特に、残留引張応力が存在する場合、構造体にかかる平均応力が増大し、応力集中が起こりやすくなり、疲労強度の低下や早期破損を引き起こす可能性があります。

一方で、残留圧縮応力が存在すれば、引張応力の一部を相殺することで平均応力を軽減し、材料の強度を向上させることが可能です。

このように、適切な残留応力は部品の強化因子として作用し、材料の疲労強度・脆性破壊・応力腐食割れなどに影響を与えます。

とくに、応力集中の発生しやすい部位や材料表面に残留圧縮応力を導入することは、使用性能の向上に非常に有効です。

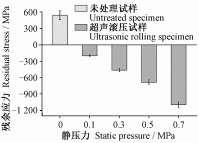

異なる静圧力条件で処理された超音波ローリング試験片の表面残留応力を測定した結果を図5に示します。

図から分かるように、未処理試験片の表面には残留引張応力が存在しており、これはフライス加工中の切削力により発生したと考えられます。

引張応力の存在は、材料の疲労強度および脆性破壊耐性に悪影響を与え、構造体の早期故障を引き起こす可能性があります。

これに対し、超音波ローリングによる表面改質処理を施した試験片では、すべての表面に顕著な残留圧縮応力が導入され、さらに静圧力の増加に伴って、その大きさも増加する傾向が見られました。

静圧力0.7MPaのときに、残留圧縮応力は最大値に達しました。

その主な理由は、超音波ローリング処理中に材料表面が工具ヘッドの高周波衝撃により強い塑性変形を受け、表層の結晶粒が破砕・微細化されて格子歪みが発生し、深さ方向にわたって組織が階層構造化されるためです。

また、動的および静的な押圧衝撃により、表層は塑性変形を受けながら伸展し、次層(サブサーフェス)構造は弾性応力状態にとどまるため、密度の高い表層の変形層が下層の反発変形を抑え、表層に安定した残留圧縮応力を形成します。

これは、ベリリウム銅合金の実用性能を向上させる上で極めて重要な効果であると言えます。

図5 異なる静圧力条件下におけるベリリウム銅合金試験片の表面残留応力

2.4 微細組織構造およびXRD回折パターン

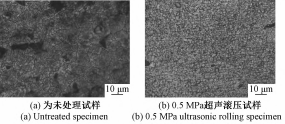

図6 超音波ローリング処理前後における試験片表層の微細組織

図6は、超音波ローリング処理の前後における試験片表層の微細組織構造を示しています。

図からわかるように、未処理試験片では結晶粒が比較的大きく、粒界間が疎で明瞭に観察されます。

一方、静圧力0.5MPaで処理した試験片では、表面の結晶粒がランダムに分布しており、元の粗大な粒子構造は微細な粒子状へと変化しています。

もともと明瞭だった結晶粒界は破壊され、一部は視認できないほど不明瞭となり、粒界の識別が困難となっています。また、一定の流線型組織も観察されており、これは材料の硬さや強度を向上させるうえで有利に働く特徴です。

超音波ローリングによる強化作用によって、材料表層の結晶組織は転位やスリップを通じて塑性変形を生じます。

さらに、静圧力の増加に伴って塑性変形の程度が増大し、転位の移動と転位同士の相互作用により、転位の分布は不均一となり、結晶粒の破砕が進行し、表層の粒径は微細化されます。

その結果、結晶粒界の強化効果(粒界強化)が顕著に現れ、材料の機械的性能の向上につながります。

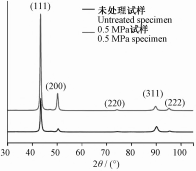

図7 未処理試験片および0.5MPa超音波ローリング処理試験片のXRD回折パターン

図7は、超音波ローリング処理試験片と未処理試験片のXRD回折パターンの比較を示しています。

図から分かるように、両試験片のXRD回折ピークの位置には処理前後で明確な変化は見られず、これは新しい相が生成されていないことを示しており、前述の微細組織観察の結果と一致しています。

未処理試験片と比較すると、超音波ローリング処理を施した試験片では回折ピークの強度が顕著に増加しています。これは、強い塑性変形の過程で基面すべり系が活性化し、材料表面の結晶粒の配向や集合組織(テクスチャ)に変化が生じたことを意味しています。

また、回折ピークの強度増加は、処理によって試験片表面に明確な加工硬化現象が生じたことを示しています。さらに、強化後の試験片では回折ピークが広がっており、これは超音波ローリングにより粗大粒が微細化されたことや、格子内の微小ひずみの増加に起因していると考えられます[20]。

3 結論

超音波ローリングは、C17200ベリリウム銅合金の表面完全性を効果的に向上させる変形強化技術であり、本研究に基づく主な結論は以下の通りです:

静圧力と表面粗さの関係は非線形であり、静圧力の増加に伴い表面粗さは一旦減少した後に再び増加します。

本研究の実験条件下では、すべてのローリング処理試験片の表面粗さは未処理試験片よりも低く、静圧力0.2~0.4MPaの範囲で最適な表面品質が得られ、特に0.3MPa時には最小値のRa=0.091μmに達し、未処理に比べて90.8%低減しました。

超音波ローリングによる塑性ひずみは、材料表面の加工硬化と結晶粒微細化を引き起こし、それが表面硬さの向上に繋がる主因です。

静圧力が0.5MPaの場合、表面硬さは43.3HRCに達し、未処理と比較して18.6%向上しました。

ただし、静圧力が過大となると、表面硬化層が損傷し、硬さの低下を引き起こす可能性があります。

超音波ローリング処理により、材料表面の残留引張応力は残留圧縮応力に変化し、さらに静圧力の増加に伴い圧縮応力の大きさも増加します。

処理後の試験片では、表層の結晶粒組織が微細化され、粒界強化効果が向上し、材料の機械的性能および耐久性の向上に寄与します。