ベリリウム銅合金の自動車プレス成形金型への応用(東風商用車)

1. はじめに

通常のプレス作業環境において、自動車のボディカバー部品用金型の主な故障形態は、金型表面の凝着によるビルドアップの形成、プレス部品表面の傷付き、頻繁な研磨による金型輪郭精度の喪失である。

自動車使用中、ボディの腐食は一般的に擦り傷や引っかき傷から始まることが多く、特に骨格部品や補強板などでは、傷ついた箇所に応力集中が起こり、これが破損の主要因のひとつとなる。

カバー部品の品質を向上させるため、保守作業者は金型表面のビルドアップを研磨により除去し、製品表面の傷もポリッシングによって処理する必要がある。しかし、こうした頻繁な研磨作業は金型本来の形状を損なうだけでなく、生産効率も低下させ、最終的にはプレス部品の精度低下や金型の早期寿命に繋がる。

近年、生産量の増加および品質要求の高まりにより、ロングメンバー表面における擦り傷や引っかき傷の問題がますます深刻化している。生産時には何度も研磨処理が必要となり、金型の損傷も著しい。

車体工場では、ロングメンバーに傷がある製品の割合が100%に達し、すべての製品が影響を受けている。最も深い傷は0.2mm、傷の密度は1メートルあたり80本に達し、側壁全体にわたって傷が発生している。製品品質を確保するために、金型は何度も研磨処理を施しているが、それでも製品要件を満たすのは難しい。傷が深い場合にはさらにグラインディング処理も必要であり、このような処理は生産効率が著しく低下し、副資材の消費も増大し、製品品質の保証が困難になる。

以下是您提供内容的日语翻译,适用于技术报告、工程文献或学术文章使用:

2. 現状分析

2.1 プレス成形品における表面損傷の問題

プレス金型によって成形されたワーク(引張り、曲げ、フランジングなどの成形工程)では、加工中にワーク表面が損傷されることがよくあります。特に、自動車のフレーム部品には比較的厚い鋼板が使用され、安全性および省エネの観点から高張力鋼板の採用が進んでいます。こうした材料は成形応力が非常に高く、ワーク表面に深刻な損傷を引き起こします。

ワーク表面に損傷があると、金型側の表面も同様に損傷されます。このまま生産を継続すると、ワーク表面の品質がさらに悪化し、ひび割れや破断が発生する恐れがあります。通常の対応策としては、金型の使用を一時停止し、表面を研磨・研削する方法がありますが、これを繰り返すことで金型寸法が変化し、次のような問題が発生します:

量産・連続生産への対応が困難

生産効率の低下

労働負荷の増加

金型寿命の短縮および製品寸法の一貫性低下

製品外観の劣化

品質全体の低下

実際の生産現場では、特別な対策を講じない限り、鋼製の金型で鋼材を成形する場合、成形荷重や摩擦力が大きいため、どれほど熱処理や焼入れを施しても損傷の発生を完全には防げません。

2.2 損傷(引き傷)の本質と解決策

部品成形中に発生する損傷の主な原因は次の2つに分けられます:

(1) 金型のパンチ・ダイ表面のマクロな粗さや、材料と金型表面の間に混入した硬質粒子による機械的な摩耗。この場合は、金型表面を丁寧に研磨・加工し、製造環境の管理を強化することで対応可能です。

(2) より深刻かつ一般的なのが、部品表面と金型表面の間で発生する「凝着摩耗」による損傷です。

成形時には、パンチ・ダイと素材が接触・相対運動し「摩擦対」が形成されます。材料表面には常に一定の粗さがあるため、実際の接触はミクロな凸部で起こります。これらの微小接触点では、高い機械的応力が生じ、滑り運動によって応力がさらに増加し、接触面の吸着層や酸化膜が破壊されて、金属間の原子結合が強化されます。この現象が「凝着」(コールドウェルディング)です。

その後、摩擦対が相対運動を続けると、原子結合が破断し、場合によっては一方の材料が他方の表面に移動する「凝着摩耗」が発生します。凝着摩耗が進行すると、摩擦面は非常に粗くなり、引き傷や咬み付き(焼き付き)が発生します。これは以下の条件に依存します:

垂直荷重(法線力)

相対運動速度

温度などの負荷条件

3. 主な対策

損傷の本質は、ワークと金型表面の一部が「凝着」または「溶着」「焼き付き」することにあります。これを防止・改善するためには以下の3つの原則的な方法があります:

金型材料を変更、または表面処理を実施

素材側(被加工材料)に表面処理を施す(例:リン酸塩処理)

ワークと金型の間に潤滑剤や分離層(PVCなど)を介在させる

金型材料の選定:

超硬合金は耐摩耗性と焼き付き防止性能に優れていますが、加工が難しくコストも高いため、大型金型への適用が困難です。

金型表面処理の現状:

窒化処理・硬質クロムめっき:広く使われており、ある程度の耐損傷性能を発揮しますが、硬化層の硬度はHV1000程度と限定的で、摩耗後に再び損傷が発生します。硬質クロムめっきは成形中に剥がれやすく、剥がれると性能を失います。

PVD/PCVD(例:TiNコーティング):高硬度(HV2000〜3000)で耐摩耗性に優れていますが、基材との密着性が弱く、成形用金型での適用が難しい場合があります。

TDコーティング:効果はありますが、処理時間が長く、量産には不向きな面があります。

最終的な採用方針:

弊社では、従来使用されていたT10A高級炭素工具鋼に代わり、CB-2H ベリリウム銅合金を採用することを決定しました。

T10Aは耐摩耗性と靭性に優れていますが、摩擦係数が高く、自己潤滑性や熱伝導性が低いため、プレス中に生じる摩擦熱が蓄積し、ワークと金型が冷間溶着(凝着)し、ビルドアップが発生します。これが深い引き傷の原因となります。

CB-2H ベリリウム銅合金の利点:

非常に低い摩擦係数(0.006〜0.01):

摩擦熱を大幅に低減

製品表面品質と金型寿命を向上

優れた熱伝導率(100〜110W/m·K、22〜300°C):

金型温度の均一化を実現

局所的な熱割れや冷間溶着・シワを防止

優れた機械加工性:

出荷時硬度HRC42〜48で熱処理不要

変形リスクなしで寸法安定性が良好

この材料は、板材成形時に発生するビルドアップや引き傷を効果的に防止できる、理想的な金型素材の一つです。

以上の分析および比較を通じて、当社では金型に従来使用されていたT10A材に代わり、**ベリリウム銅合金(CB-2H)**を採用することを決定しました。

現在、車体工場で使用されている金型材料はT10A高級炭素工具鋼であり、長年にわたり使用されています。この材料は優れた耐摩耗性と靱性を有していますが、摩擦係数が高く、自己潤滑性や熱伝導性に劣っているため、サイドメンバーのプレス成形中に、金型へ急速に押し込まれる瞬間、大量の摩擦熱が発生します。

しかし、T10Aは熱伝導性が不十分なため、発生した熱を迅速に拡散・冷却できず、素材が加熱・剥離し、インサート面で凝着・冷間溶接が発生し、ビルドアップ(削りくずの瘤)を形成します。この硬い粒子が引き傷の主な原因となり、蓄積することで引き傷はますます深く、長くなっていきます。

ベリリウム銅合金(CB-2H)の主な利点(T10Aとの比較)

非常に低い摩擦係数(0.006〜0.01)

T10A(0.1)に比べてはるかに低く、ワークと金型の間で発生する摩擦熱を大幅に削減し、金型寿命と製品表面品質の向上に寄与します。

優れた熱伝導性:100〜110W/m·K(22℃〜300℃)

金型全体の温度分布を均一に保つことができ、局所的な高温による金型の亀裂や、製品表面の冷間溶接、引き痕、シワの発生を防止します。

加工性が良好で高硬度、熱処理不要

素材出荷時点でHRC42〜48の硬度があり、後工程での熱処理が不要なため、熱処理による変形リスクも回避できます。

さらに、耐摩耗性・耐食性・表面の滑らかさにも優れ、金型の寿命を大幅に延ばす効果があります。CB-2H ベリリウム銅合金は、プレス成形時に発生する削り瘤による引き傷問題を効果的に解決できる材料として非常に有望です。

T10AとCB-2Hの性能比較表

項目 | T10A | CB-2H |

|---|---|---|

摩擦係数 | 0.1 | 0.006〜0.01 |

熱伝導率 | 40〜60 W/m·K | 100〜110 W/m·K |

加工性 | 困難 | 容易 |

硬度 | HRC60〜62 | HRC42〜48(熱処理不要) |

4. ベリリウム銅合金金型の保守およびメンテナンス

4.1 金型表面の清掃

約1,500~2,500個のプレス加工ごとに、専用の洗浄液を用いて金型の作業面を洗浄し、油汚れ、鉄粉、砂粒などの異物を完全に除去した後、圧縮空気で乾燥させます。

4.2 金型表面の研磨

ベリリウム銅合金の金型表面は、1,500~2,500回の成形作業を経ると、軽微な付着点が見られるようになり、製品表面には細かな擦り傷が発生します。作業終了後、超微粒油砥石(#800〜#1200)を使用し、手触りで確認できる付着点を軽く研磨します。手触りが滑らかになり、ざらつきがなくなるまで繰り返し行います。油砥石は材料の送り方向に沿って丁寧に押し当てることが重要で、粗い油砥石や砥石レンガ、グラインダーの使用は厳禁です。これらは周囲の正常な表面の光沢を損なう恐れがあります。

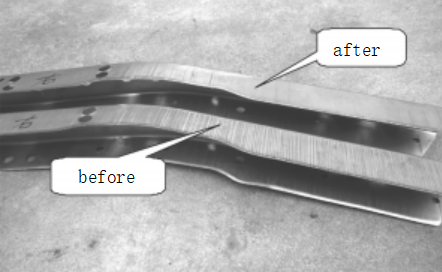

これらの微細な付着点または線状の付着痕は、冷間溶接による本格的な付着ではなく、鋳造加工後に表面にできる微小な凹みが原因です。凹みの縁はナイフのような形状をしており、板材がプレスされる際に、この縁が材料を削り取ってしまい、それが繰り返されることで“積屑瘤”のような微小突起となります。これらは最終的に板材によって引き剥がされるため、大きな突起にはなりにくく、発生する傷の深さは0.02~0.04mm程度です。

4.3 鋼板表面の清浄管理

鋼板がコイルから展開されプレス現場へ移送される工程においては、物流環境の最適化が求められます。毎日床面の清掃を行い、粉塵の拡散を防止します。板材用のパレットや器具は定期的に洗浄し、保管時には防塵カバーで覆い、運搬中はフィルムで梱包します。

4.4 プレス潤滑

適切な潤滑は不可欠であり、特に手作業での取出しが伴うプレスラインでは重要です。潤滑の程度は、プレス部品の形状、材質、プレス速度、鋼板の清浄度などに応じて調整されます。自動プレスラインでは洗浄・塗油済みの材料が使用されることが一般的です。一度でも金型が硬質粒子によって傷つくと、どれほど優れた潤滑剤でも引き傷を防ぐことはできません。ベリリウム銅合金は潤滑頻度を減らすことができ、同等の潤滑条件下でも製品表面の追加研磨が不要になることがあります。

6. 結論

自動車の外板部品のプレス成形は、車両製造における四大工法のひとつであり、車体製造の最も重要な工程です。プレス部品の品質は車体全体の品質を左右します。

ベリリウム銅合金材料は、金型とワークまたはワーク同士の接触により発生する傷や摩耗の問題に対して有効な解決手段として広く利用されています。 特に「凝着」や「かじり」によって発生する引き傷やスクラッチに対して、ベリリウム銅合金はビーム部品の成形における最良の解決策の一つとされています。

また、摩耗に起因する寸法精度の低下に対しても、ベリリウム銅を採用することで、金型の研磨頻度を削減し、寿命を10倍以上に延ばすことも珍しくありません。

引き傷は主に「粘着摩耗」の結果であり、その解決方法は複数存在しますが、状況に応じて適切に選定する必要があります。一般的には、TD表面処理やベリリウム銅合金の採用が、金型の凸凹面および製品の引き傷を防ぐ最も効果的かつ経済的な方法とされています。