Влияние статического давления на целостность поверхности бериллиевого медного сплава при ультразвуковом накатывании

Введение

Условия работы пресс-форм крайне суровы: они подвергаются воздействию высоких температур и давлений, ударов расплавленного металла, частым циклам быстрого нагрева и охлаждения, а также повторяющемуся трению между элементами пресс-формы при открытии и закрытии. Это легко приводит к таким проблемам, как термическая усталость, термические трещины, оплавление, износ поверхности и отслаивание покрытий. С развитием индустриализации предъявляются всё более жёсткие требования к качеству продукции пресс-форм. Пресс-формы должны работать стабильно в условиях высокой автоматизации и тяжёлых эксплуатационных режимов, что влечёт за собой повышенные требования к таким характеристикам, как твёрдость поверхности, износостойкость и коррозионная стойкость.

Бериллиевая бронза, как литейный и ковкий сплав на основе пересыщенного твёрдого раствора, после термообработки (закалки и искусственного старения) может достигать очень высокого предела упругости и предела текучести, благодаря чему признана “королём упругих цветных сплавов”. Кроме того, она обладает высокой температурой плавления, стабильной кристаллической структурой и хорошей электропроводностью. Многие университеты и производители пресс-форм в Китае и за рубежом, изучая замену традиционных материалов, пришли к выводу, что бериллиевая бронза эффективно удовлетворяет требованиям высокотемпературных, высоконагруженных и сложных по конструкции форм и может использоваться как качественный материал для пресс-форм. Кроме самого материала, важны также характеристики поверхности, такие как шероховатость и твёрдость. Поэтому применение технологий поверхностной инженерии имеет важное значение для увеличения срока службы и надёжности пресс-форм, а также для экономии материалов и энергии.

В последние годы, с целью улучшения характеристик поверхности и увеличения срока службы материалов, учёными были предложены различные технологии упрочнения поверхности, включая ультразвуковую дробеструйную обработку, ультразвуковое ударное воздействие и ультразвуковое накатывание. Последнее — это экологически чистая технология пластического упрочнения, при которой за счёт многократного воздействия достигается равномерная нагрузка на поверхность, углубляется пластически деформированный слой, происходит измельчение зёрен. При этом пластический поток материала заполняет впадины между микронеровностями, уменьшая шероховатость поверхности, повышая микротвёрдость и формируя остаточные сжимающие напряжения, что способствует улучшению износостойкости, коррозионной стойкости и сопротивления усталости. Разные технологические параметры ультразвукового накатывания оказывают различное влияние на результат обработки, взаимодействуя и компенсируя друг друга. Поэтому оптимизация этих параметров имеет решающее значение для повышения целостности поверхности.

Исследования показывают, что у образцов из алюминиевого сплава 7075 при подаче 0,12 мм микротвёрдость достигает 119 HV0.2, что примерно на 15% выше, чем у образцов после чистового точения. Однако при слишком большой подаче эффект наклёпа ослабевает, и прирост твёрдости становится незначительным. У образцов из Ti6Al4V при скорости накатывания 6000 мм/мин получена высокая чистота поверхности и подавлено зарождение усталостных трещин. Однако с увеличением скорости обработки шероховатость возрастает. Остаточные напряжения растут с числом проходов: при 12 проходах у стали 40Cr достигаются −970 МПа, что почти вдвое превышает значения необработанных образцов.

На сегодняшний день мало публикаций, посвящённых применению ультразвукового накатывания к бериллиевой бронзе, особенно по вопросу влияния технологических параметров на целостность поверхности. Выбор оптимальных параметров может значительно улучшить свойства поверхностного слоя и эксплуатационные характеристики деталей. В частности, как один из ключевых факторов, статическое давление оказывает существенное влияние на качество обработки.

В данной работе метод ультразвукового накатывания применяется для упрочнения поверхности бериллиевой бронзы C17200. Статическое давление рассматривается как единственный переменный параметр. На основе анализа морфологии поверхности, шероховатости, микротвёрдости, остаточных напряжений и микроструктуры изучается влияние статического давления на целостность поверхности сплава. Это исследование призвано дать практическую основу для применения технологии в производстве.

1. Испытательные материалы и методы

1.1 Материалы и размеры образцов

В качестве исследуемого материала использовался широко применяемый в производстве пресс-форм сплав бериллиевой бронзы C17200. Его химический состав приведён в таблице 1, а основные механические свойства — в таблице 2. Заготовки были подвергнуты фрезерной обработке до размеров 25 мм × 25 мм × 15 мм в виде кубических образцов. Такие образцы, не прошедшие последующую обработку, далее именуются необработанными. Средняя шероховатость их поверхности составляла 0,992 мкм.

Таблица 1 — Химический состав бериллиевой бронзы C17200

Элемент | Be | Co | Ni | Si | Fe | Al | Cu |

|---|---|---|---|---|---|---|---|

Содержание (%) | 1.8–2.1 | 0.35–0.65 | 0.2–0.25 | <0.15 | 0.1–0.12 | 0.08–0.1 | остальное |

Таблица 2 — Механические свойства бериллиевой бронзы C17200

Предел текучести σs (МПа) | Предел прочности σb (МПа) | Относительное удлинение δ (%) | Модуль упругости E (ГПа) |

|---|---|---|---|

1035 | 1105 | 1 | 128 |

1.2 Методика проведения испытаний

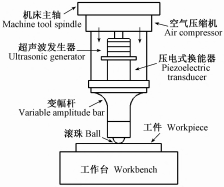

В испытаниях использовалась ультразвуковая установка HK30G производства Huayun Haokeneng и пятиосевой вертикальный обрабатывающий центр KMC600U от компании CODER (рис. 1). В качестве инструмента применялся шар из твёрдого сплава диаметром 14 мм.

Образцы из бериллиевой бронзы, прошедшие фрезеровку, обрабатывались ультразвуковым накатыванием при следующих условиях:

скорость накатывания: 500 мм/мин,

шаг обработки: 0.1 мм,

глубина вдавливания: 0.08 мм,

число проходов: 3,

подводимый ток: 0.6 А,

частота ультразвука: 22 кГц.

Все параметры оставались неизменными, кроме статического давления, которое варьировалось: 0.1 МПа, 0.2 МПа, 0.3 МПа, 0.4 МПа, 0.5 МПа, 0.6 МПа, 0.7 МПа, 0.8 МПа.

1.3 Методы анализа и оценки результатов

Шероховатость поверхности (Ra) измерялась при помощи контактного прибора TR-200. Для каждого уровня давления проводились 5 случайных замеров, и рассчитывалось среднее значение.

Морфология поверхности анализировалась при помощи растрового электронного микроскопа QUANTA250 (SEM).

Твёрдость поверхности оценивалась с использованием цифрового приборa THR-150DX по шкале Роквелла. В каждом образце по горизонтали выбирались 3 точки, проводились измерения с выдержкой нагрузки 5 секунд, и рассчитывалось среднее значение.

Подготовка шлифованных и полированных образцов: образцы шлифовались наждачной бумагой с зернистостью 180, 400, 800 и 1500, затем полировались на установке P-2 до полного исчезновения царапин. После этого проводилось травление раствором хлорида железа в соляной кислоте, продувка и последующий анализ структуры поверхности с помощью металлографического микроскопа MV5000.

Измерение остаточных напряжений и рентгеноструктурный анализ (XRD) проводились на дифрактометре EMPYREAN с медным анодом при напряжении 40 кВ и токе 45 мА по методу фиксированного угла наклона ψ (ψ-метод).

Рисунок 1 Схематическое изображение установки ультразвукового накатывания

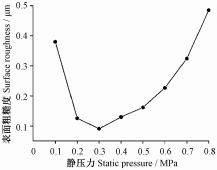

Рисунок 2 Влияние статического давления на шероховатость поверхности образцов из бериллиевой бронзы

2. Результаты и обсуждение

2.1 Шероховатость поверхности и морфология

Шероховатость поверхности является важным показателем качества поверхности инженерных компонентов. Она напрямую связана с геометрической микроструктурой поверхности и влияет на такие характеристики, как усталостная прочность и износостойкость. На рисунке 2 представлена шероховатость поверхности образцов, обработанных ультразвуковым накатыванием при различном статическом давлении.

Из графика видно, что при низком уровне давления увеличение статического давления способствует усилению пластической деформации материала, что, в свою очередь, уменьшает количество дефектов на поверхности и улучшает её качество. При увеличении давления шероховатость поверхности заметно снижается: при 0,3 МПа достигается минимальное значение Ra = 0,091 мкм, что на 90,8% ниже, чем у необработанного образца. Таким образом, статическое давление оказывает значительное влияние на шероховатость. Однако при дальнейшем увеличении давления от 0,4 МПа до 0,8 МПа шероховатость снова возрастает. Это связано с тем, что высокое давление увеличивает нагрузку на ультразвуковую систему, делая процесс менее стабильным, что вызывает неравномерную пластическую деформацию и снижает качество поверхности.

Кроме того, при чрезмерном давлении между инструментом и образцом может возникнуть лёгкое сцепление, уменьшающее антифрикционный эффект и наносящее повреждение поверхности.

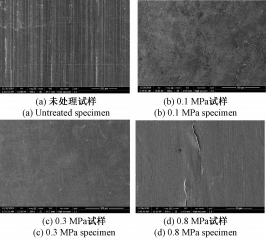

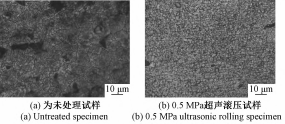

На рисунке 3 показана морфология поверхности образцов из бериллиевой бронзы при различных значениях статического давления.

Рисунок 3a — необработанный образец: видно большое количество фрезерных борозд и поверхностных дефектов, поверхность крайне неровная.

Рисунок 3b — образец, обработанный при 0,1 МПа: следы от фрезеровки частично сглажены ультразвуковым накатыванием, но из-за низкого давления они полностью не устранены, дефекты сохраняются, однако общее качество поверхности значительно улучшено по сравнению с необработанным образцом.

Рисунок 3c — при 0,3 МПа: по сравнению с предыдущими образцами полностью исчезли фрезерные борозды, поверхность стала непрерывной, ровной и однородной. Ультразвуковое накатывание сочетает статическое вдавливание и динамическое ударное воздействие, вызывая пластический поток металла на поверхности. В результате вершины микронеровностей заполняют впадины, что эффективно снижает шероховатость.

Рисунок 3d — при 0,8 МПа: на поверхности появляются «волнообразные» текстуры, что свидетельствует о повреждении материала под действием чрезмерного давления — образуются вмятины и трещины от сжатия.

Рисунок 3 Морфология поверхности образцов из бериллиевой бронзы при различном статическом давлении

2.2 Твёрдость поверхности

Твёрдость поверхности является важным показателем сопротивления материала пластической деформации и напрямую влияет на его механические свойства. Повышение твёрдости поверхности способствует улучшению устойчивости материала к внешним повреждениям, что, в свою очередь, положительно сказывается на сроке службы деталей.

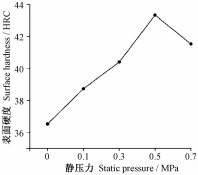

Значения твёрдости поверхности при различных уровнях статического давления представлены на рисунке 4. Среднее значение твёрдости поверхности необработанных образцов составляет 36,5 HRC.

Рисунок 4 Влияние статического давления на твёрдость поверхности образцов из бериллиевой бронзы

Из рисунка 4 видно, что твёрдость поверхности образцов, обработанных ультразвуковым накатыванием, значительно выше, чем у необработанных (на рисунке “0” обозначает необработанный образец). В пределах определённого диапазона статического давления твёрдость поверхности упрочнённых образцов возрастает с увеличением давления. При низком давлении эффект упрочнения малозаметен, однако при 0,5 МПа твёрдость достигает максимального значения — 43,3 HRC, что на 18,6% выше по сравнению с необработанным образцом.

Тем не менее, при слишком высоком статическом давлении энергия ударов, передаваемая от инструмента к поверхности материала, возрастает. В результате усиленного сжатия поверхностный слой материала может подвергаться чрезмерной пластической деформации, и если инструмент не успевает выровнять деформированный слой, происходит шелушение металлических пластин, что негативно влияет на твёрдость поверхности.

Согласно соотношению Холла–Петча, твёрдость материала зависит от размера его зёрен. Следовательно, при ультразвуковом накатывании происходит измельчение зёрен на поверхности под действием статического давления и высокочастотных ударов, что приводит к образованию поверхностного слоя с высокой твёрдостью. Кроме того, ультразвуковая обработка увеличивает плотность дислокаций, что вызывает значительное наклёпивание поверхности и также является причиной повышения твёрдости.

2.3 Остаточные напряжения

В процессе обработки деталей зачастую происходит неравномерная пластическая деформация отдельных участков, что приводит к возникновению остаточных напряжений. Их влияние на материал зависит от характера:

остаточные растягивающие напряжения усиливают действующее напряжение, повышают риск концентрации напряжений и снижают надёжность конструкции;

остаточные сжимающие напряжения, напротив, частично компенсируют внешние растягивающие нагрузки, уменьшая общее напряжённое состояние и тем самым повышая прочность материала.

Правильно распределённые остаточные напряжения могут способствовать повышению усталостной прочности, снижению склонности к хрупкому разрушению и сопротивлению коррозионному растрескиванию. Особенно эффективно — перенаправить сжимающие остаточные напряжения в зоны концентрации нагрузки или на поверхность детали.

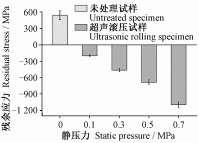

На рисунке 5 показаны значения остаточных напряжений на поверхности образцов, обработанных при различных уровнях статического давления. Видно, что поверхность необработанного образца содержит остаточные растягивающие напряжения, вызванные механическим воздействием в процессе фрезеровки. Такие напряжения значительно снижают усталостную прочность и могут привести к преждевременному разрушению конструкции.

После ультразвукового накатывания на поверхности всех образцов формируются выраженные остаточные сжимающие напряжения, которые усиливаются с увеличением статического давления. При давлении 0,7 МПа достигается максимальное значение остаточного сжатия.

Это обусловлено тем, что при ультразвуковом упрочнении поверхность подвергается интенсивной пластической деформации под действием высокочастотных ударов инструмента. Происходит измельчение зёрен, искажение кристаллической решётки, а структура зёрен распределяется по глубине в виде градиента. Пластическая деформация в поверхностном слое сопровождается упругими напряжениями в подповерхностных слоях, что вызывает эффект «запирания» — плотный деформированный поверхностный слой препятствует обратной деформации подповерхностного слоя. В результате на поверхности формируются стабильные остаточные сжимающие напряжения, что существенно улучшает эксплуатационные характеристики бериллиевой бронзы.

Рисунок 5 Остаточные напряжения на поверхности образцов из бериллиевой бронзы при различном статическом давлении

2.4 Микроструктура и рентгеновские дифракционные (XRD) спектры

Рисунок 6 Микроструктура поверхностного слоя образцов до и после ультразвукового накатывания

На рисунке 6 представлена микроструктура образцов до и после упрочнения методом ультразвукового накатывания. Из изображения видно, что у необработанного образца зёрна крупные, а межзерновые границы — чёткие и слабоуплотнённые. В то же время, у образца, обработанного при статическом давлении 0,5 МПа, зёрна на поверхности приобретают хаотичное распределение: первоначально крупные зерна трансформируются в мелкие зернистые образования, а чётко выраженные границы зёрен разрушаются или становятся нечёткими, трудноразличимыми. Также наблюдается формирование потоковой структуры, что положительно сказывается на твёрдости и прочности материала.

Под действием ультразвукового накатывания происходит пластическая деформация поверхностного слоя за счёт движения и взаимодействия дислокаций и сдвигов. По мере увеличения статического давления деформация усиливается, распределение дислокаций становится неоднородным, что приводит к более интенсивному разрушению исходных зёрен и их дроблению. В результате этого структура поверхности измельчается, усиливается эффект упрочнения по границам зёрен, что существенно повышает механические характеристики материала.

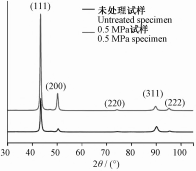

Рисунок 7

Рентгеновские дифракционные (XRD) спектры необработанного образца и образца, подвергнутого ультразвуковому накатыванию при 0,5 МПа

На рисунке 7 представлены XRD-дифракционные спектры сравнения между необработанным образцом и образцом, подвергнутым ультразвуковому накатыванию при 0,5 МПа. Из графика видно, что положение дифракционных пиков до и после обработки практически не изменилось, что указывает на отсутствие образования новых фаз в результате ультразвукового упрочнения. Этот вывод подтверждается результатами микроструктурного анализа.

При этом интенсивность дифракционных пиков у обработанного образца значительно выше по сравнению с необработанным. Это свидетельствует о высокой активности базисных плоскостей скольжения в процессе интенсивной пластической деформации, что приводит к изменению текстуры и ориентации зёрен в поверхностном слое. Повышение интенсивности пиков также указывает на заметное явление наклёпа в результате ультразвукового накатывания.

Кроме того, дифракционные пики у упрочнённого образца имеют более широкую форму, что связано с измельчением зёрен до нанометрового уровня и увеличением микродеформаций кристаллической решётки во время обработки.

3. Заключение

Ультразвуковое накатывание — это эффективная технология пластического упрочнения, позволяющая значительно повысить целостность поверхности бериллиевой бронзы C17200. На основе вышеуказанных исследований можно сделать следующие выводы:

Статическое давление и шероховатость поверхности находятся в нелинейной зависимости. С увеличением давления шероховатость сначала уменьшается, а затем снова возрастает. Во всём диапазоне испытаний шероховатость обработанных образцов была ниже, чем у необработанных. Наилучшее качество поверхности достигается при 0,3 МПа: Ra = 0,091 мкм, что на 90,8% ниже, чем у исходного образца.

Основными причинами повышения твёрдости являются наклёп и измельчение зёрен под действием пластической деформации, вызванной ультразвуковыми колебаниями. При 0,5 МПа твёрдость достигает 43,3 HRC, что на 18,6% выше, чем у необработанного образца. При чрезмерном давлении происходит разрушение упрочнённого поверхностного слоя.

Ультразвуковое накатывание преобразует остаточные растягивающие напряжения в сжимающие, которые увеличиваются с ростом статического давления, тем самым улучшая прочность и усталостную стойкость материала.

В результате ультразвуковой обработки происходит измельчение зёрен в поверхностном слое, что усиливает эффект упрочнения по границам зёрен, способствуя повышению эксплуатационных характеристик бериллиевой бронзы.

Исследования показали, что умеренное статическое давление позволяет значительно повысить твёрдость поверхности бериллиевого медного сплава, снизить её шероховатость и улучшить износостойкость. Однако как слишком высокое, так и слишком низкое давление отрицательно сказывается на результате, поэтому необходимо оптимизировать параметры статического давления для достижения наилучшего эффекта обработки поверхности. Рационально подобранное давление также способствует формированию равномерной и плотной микроструктуры поверхности, что в свою очередь улучшает общие эксплуатационные характеристики материала.