Применение бериллиевого медного сплава в штамповочных формах для автопрома (на примере Dongfeng Commercial Vehicles)

1. Введение

В условиях стандартной штамповки основной формой отказа штампов для кузовных внешних панелей является налипание материала на поверхность штампа, что приводит к образованию наростов, царапинам на поверхности штампуемой детали и частым шлифовкам, вызывающим потерю точности формы. В процессе эксплуатации автомобиля коррозия кузова часто начинается с этих самых царапин, особенно на элементах каркаса или усиливающих панелях, где локальное напряжение в области повреждения является одной из главных причин разрушения.

Для повышения качества внешних панелей ремонтный персонал вынужден регулярно шлифовать штамп для удаления наростов и дополнительно полировать поверхность изделия. Эти частые операции не только разрушают исходную форму штампа, но и снижают производительность, что в итоге приводит к снижению точности деталей и преждевременному износу инструмента.

С ростом объёмов производства и повышением требований к качеству, проблема задиров и царапин на продольных балках становится всё более серьёзной. Во время производства приходится многократно проводить полировку, при этом повреждения штампа значительно увеличиваются.

На практике процент продольных балок с задиром на поверхности достигает 100%, охватывая весь спектр продукции. Максимальная глубина задиров может достигать 0,2 мм, плотность — 80 царапин на метр, причём они покрывают всю боковую стенку. Даже при многократной полировке поверхности штампа и деталей качество остаётся неудовлетворительным, глубокие задирания приходится дополнительно зачищать, что снижает эффективность, увеличивает расход вспомогательных материалов и затрудняет контроль качества.

2. Анализ текущей ситуации

2.1 Повреждение поверхности при штамповке

При штамповке деталей, особенно во время операций вытяжки, гибки и отбортовки, легко возникает проблема задиров на поверхности заготовки. Детали, такие как лонжероны, часто изготавливаются из толстолистовой стали, а из соображений безопасности и энергоэффективности всё шире применяются высокопрочные стали. Такие материалы создают значительные формообразующие нагрузки на штампы, особенно в зонах контакта, что увеличивает риск повреждения как поверхности детали, так и поверхности штампа.

Если такие повреждения игнорируются, продолжающаяся работа приводит к ухудшению качества продукции и возможным разрывам заготовки. Обычно для устранения дефектов производство останавливается и проводится шлифовка или полировка поверхности штампа. Постоянная правка приводит к изменению геометрии и размеров штампа.

Последствия появления задиров:

Невозможность обеспечить непрерывное массовое производство.

Снижение производительности.

Повышение трудозатрат.

Уменьшение срока службы штампа.

Нарушение точности размеров и внешнего вида продукции.

Общий спад качества.

На практике установлено: если формовочный штамп изготовлен из стали и используется для штамповки стальных заготовок при высоком коэффициенте трения, то независимо от термообработки и твёрдости штампа, полностью исключить залипание и задиры невозможно.

2.2 Природа задиров и меры по их устранению

Основные причины задиров в процессе формообразования:

Механическое повреждение от частиц и шероховатостей:

Нарушения макрогеометрии поверхности пуансона или матрицы.

Попадание твёрдых частиц между инструментом и материалом.

→ Решение: тщательная шлифовка и полировка рабочих поверхностей, контроль чистоты на производстве.

Адгезионный износ (прихватывание):

Это наиболее распространённая и трудноустранимая форма износа.

Возникает при непосредственном контакте и относительном скольжении между поверхностью материала и инструментом.

Механизм:

Реальное соприкосновение происходит лишь на микроскопических выступах шероховатости.

Эти участки подвергаются высокой контактной нагрузке, дополнительно усиливаемой касательным перемещением.

Местные микропики деформируются (упруго или пластически), разрушаются защитные плёнки, и между атомами на поверхностях формируются прочные связи — возникает адгезия (или “холодная сварка”).

При дальнейшем скольжении эти связи разрываются не обязательно на изначальном месте контакта — возможно перемещение частиц материала от одной поверхности к другой. Это и есть адгезионный износ, часто сопровождающийся задирами и резким увеличением шероховатости поверхности.

Факторы, влияющие на интенсивность:

Нормальная нагрузка,

Относительная скорость,

Температура.

Если нагрузки превышают критический уровень, износ резко усиливается — начинается схватывание, вплоть до заклинивания. Именно это приводит к повреждениям в виде задиров и к отказу в процессе формовки.

3. Основные меры

Суть проблемы задиров заключается в локальном адгезионном взаимодействии (прилипании, холодной сварке) между поверхностью заготовки и штампа. Для устранения или снижения проблемы задиров необходимо изменить свойства этой пары трения. Основные методы включают:

Замена материала штампа или обработка его поверхности.

Предварительная обработка поверхности заготовки, например, фосфатирование.

Введение разделительного слоя между заготовкой и штампом, например, использование смазки, специальных разделительных покрытий или слоёв PVC.

Материал штампа:

Твёрдые сплавы признаны устойчивыми к износу и схватыванию, однако они труднообрабатываемы и дороги. Из-за сложности изготовления крупногабаритных твёрдосплавных деталей их применение в штампах для автомобильных панелей затруднено.

Обработка поверхности штампа:

Наиболее широко используемые в Китае методы — азотирование и хромирование.

Они обеспечивают некоторую устойчивость к залипанию, но имеют ряд ограничений:

Твёрдость покрытия составляет всего около HV1000, при износе защитного слоя задиры появляются снова.

Хромовое покрытие, соединённое с основным металлом механически, при высоких нагрузках склонно к отслоению, что резко снижает антиадгезионный эффект.

PVD и PCVD покрытия (например, нитрид титана) обладают высокой твёрдостью (HV2000–3000 и выше) и отличной износостойкостью, но слабой адгезией к основному материалу, что при штамповке может вызывать отслаивание покрытия и потерю антизадирных свойств.

TD (Thermo-Diffusion) покрытие также может эффективно бороться с задирами, но требует длительного времени обработки, что ограничивает его применение в условиях массового производства.

Решение: Замена T10A на бериллиевую бронзу CB-2H

В нашем производстве штампы для продольных балок традиционно изготавливались из качественной углеродистой инструментальной стали T10A, обладающей высокой износостойкостью и вязкостью. Однако этот материал имеет высокое трение, низкую теплопроводность и слабую самосмазываемость. При формовке продольных балок возникает значительное трение, которое вызывает локальный перегрев, налипание материала на вставки и образование твёрдых наростов, которые и вызывают задиры. Чем больше наростов — тем сильнее и глубже задиры.

Преимущества CB-2H по сравнению с T10A:

Низкий коэффициент трения — 0.006–0.01 (значительно ниже, чем у T10A — ~0.1), что резко снижает трение и тепловыделение, продлевая срок службы штампа и улучшая качество поверхности изделий.

Высокая теплопроводность — 100–110 Вт/м·К (в диапазоне 22–300 °C), обеспечивает равномерное распределение температуры по штампу, предотвращает образование трещин, холодной сварки, отслоений и складок на изделии.

Хорошая обрабатываемость и достаточная твёрдость — HB42–48 без необходимости термообработки, исключает риск термической деформации после обработки.

Вывод: Бериллиевая бронза CB-2H эффективно решает проблему задиров, возникающих в процессе формовки из-за накопления наростов (прилипающего материала) на поверхности штампа.

Сравнительная таблица свойств T10A и CB-2H

Свойство | T10A | CB-2H |

|---|---|---|

Коэффициент трения | 0.1 | 0.006–0.01 |

Теплопроводность | 40–60 Вт/м·К | 100–110 Вт/м·К |

Обрабатываемость | Труднообрабатываем | Легкообрабатываем |

Твёрдость | HRC60–62 | HRC42–48 |

4. Обслуживание и уход за штампами из бериллиевой бронзы

4.1 Очистка поверхности штампа

После каждых 1500–2500 операций штамповки необходимо промывать рабочую поверхность штампа специальным очистителем для удаления масел, стружки, песчинок и других загрязнений. Затем поверхность продувается сжатым воздухом до полного высыхания.

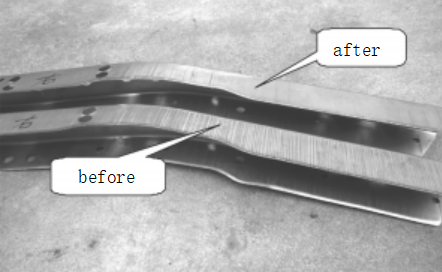

4.2 Полировка поверхности штампа

После 1500–2500 операций вытяжки на поверхности бериллиевой бронзы могут появиться лёгкие участки прилипания, а на изделии — тонкие царапины. После завершения работ необходимо с помощью мелкозернистого абразива (800–1200 грит) аккуратно удалить выступающие участки, ощутимые на ощупь, до тех пор, пока поверхность не станет гладкой.

Полировку следует выполнять вдоль направления подачи материала, строго запрещается использовать крупнозернистые камни, наждачные кирпичи или шлифовальные круги, так как они могут повредить гладкую поверхность вокруг.

Следует отметить, что подобные мелкие выступы — это не “холодная сварка” в полном смысле. После чистовой обработки на поверхности могут остаться микровпадины с острыми кромками. При пластической деформации материала в зоне вытяжки края этих микропор “срезают” частички материала, которые со временем полностью заполняют поры и начинают возвышаться над поверхностью, образуя микроскопические наросты, которые в дальнейшем могут быть унесены штампуемым металлом. Глубина подобных царапин, как правило, не превышает 0,02–0,04 мм.

4.3 Очистка поверхности листовой стали

С момента размотки рулона и до подачи на пресс следует обеспечить чистоту производственной логистики:

ежедневно мыть пол, чтобы исключить загрязнение пылью,

регулярно очищать лотки и поддоны, используемые для хранения и транспортировки заготовок,

защищать складируемый материал пылезащитными чехлами или плёнкой при перемещении.

4.4 Смазка при штамповке

Адекватная смазка — необходимое условие, особенно на ручных штамповочных линиях. Необходимый уровень смазки зависит от конструкции детали, материала, скорости пресса и степени чистоты заготовки.

На автоматизированных линиях смазка может наноситься на предварительно очищенный материал. Однако даже лучшая смазка не может предотвратить повреждения, если на поверхности штампа присутствуют твёрдые частицы.

Применение бериллиевой бронзы позволяет снизить частоту смазки, а при равных условиях изделия не требуют дополнительной полировки.

6. Заключение

Штамповка кузовных панелей — один из четырёх основных процессов в автомобильной промышленности, и качество штампованных деталей напрямую определяет качество кузова.

Бериллиевая бронза широко применяется для устранения проблем, связанных с задирами и износом, возникающими при контакте между заготовкой и штампом, а также между самими заготовками. Особенно эффективна она в борьбе с адгезионным износом, возникающим при залипании и захвате металла.

Для продольных балок и других силовых элементов применение бериллиевой бронзы является одним из лучших решений на сегодняшний день.

При износе, вызывающем отклонения размеров изделий, замена традиционной инструментальной стали на бериллиевую бронзу позволяет в 10 раз увеличить срок службы штампа и значительно сократить частоту полировки.

Поскольку задиры — это результат адгезионного износа, выбор метода борьбы должен быть основан на конкретных условиях.

В большинстве случаев применение TD-покрытия и использование бериллиевой бронзы — это наиболее эффективные и экономически оправданные способы предотвращения задиров на пуансоне и матрице.