정압이 초음파 롤링 처리된 베릴륨 동 합금의 표면 완전성에 미치는 영향

서론

금형은 매우 가혹한 작업 환경에서 사용됩니다. 고온·고압, 고속의 용융 금속 충격을 견뎌야 할 뿐만 아니라, 급랭·급열을 반복하고 개·폐 금형 과정에서 금형 부품 간의 반복적인 마찰을 받아 열피로 파손, 열 균열, 열 융착, 표면 마모, 코팅 박리 등의 문제가 쉽게 발생합니다. 산업 현대화가 지속적으로 진행됨에 따라 금형 산업에서도 제품 품질에 대한 요구가 날로 증가하고 있으며, 금형은 고도의 자동화 및 열악한 작업 조건에서도 장기적이고 안정적으로 작동해야 하므로, 금형 표면의 경도, 내마모성, 내식성 등에 대한 요구도 점점 더 높아지고 있습니다.

베릴륨 동 합금은 주조 및 단조가 가능한 과포화 고용체 유색합금으로, 용체화 처리 및 인공 시효 처리 후 매우 높은 탄성한계 및 항복강도를 얻을 수 있으며, “비철 탄성 재료의 왕”으로 불립니다. 또한, 높은 융점과 안정된 결정 구조를 가지며, 우수한 전기전도성을 갖고 있어, 국내외의 많은 대학 및 금형 제조 업체에서는 전통 금형 재료를 대체할 수 있는 새로운 재료로써 베릴륨 동 합금을 주목하고 있습니다. 이 재료는 고온, 고압, 특수 형상 금형의 산업적 요구를 효과적으로 충족시킬 수 있는 우수한 금형 재료로 평가되고 있습니다.

금형 성형 과정에서는 재료 자체의 기계적 성능뿐만 아니라, 표면 조도, 경도 등의 표면 특성도 매우 중요하며, 이러한 표면 성능을 향상시키기 위해 표면 공학 기술을 활용하여 금형의 수명 및 신뢰성을 높이고 자원과 에너지를 절약하는 것이 매우 중요합니다.

최근에는 재료의 표면 성능을 향상시키고 수명을 연장하기 위해 국내외 연구자들이 다양한 표면 강화 기술을 제안하였습니다. 그 중 초음파 롤링(Ultrasonic Surface Rolling Process, USRP) 은 친환경적이고 효과적인 표면 소성 변형 강화 기술로 주목받고 있습니다. 반복적인 가공을 통해 재료 표면에 균일한 응력 분포, 더 깊은 소성 변형층, 미세화된 결정 조직을 형성하며, 재료 표면의 “산”과 “골”을 메우는 방식으로 표면 조도를 낮추고, 미세 경도를 향상시키며, 유익한 잔류 압축 응력을 유도하여 내마모성, 내식성, 피로 저항성 등을 향상시킵니다.

초음파 롤링 공정에서는 다양한 가공 조건(압하량, 롤링 속도, 반복 횟수 등) 이 서로 상호작용하며 결과에 영향을 미치기 때문에, 최적의 공정 조건을 설정하는 것이 매우 중요합니다.

예를 들어, 압하량이 0.12mm일 때 7075 알루미늄 합금의 미세 경도가 119HV₀.₂로 증가해 정밀 선삭 시편 대비 약 15% 향상되었으나, 압하량이 과도하면 가공 경화 효과가 떨어져 경도 변화가 미미해집니다. Ti-6Al-4V 시편의 경우 롤링 속도 6000mm/min일 때 피로균열 발생을 억제하고 표면 품질이 향상되지만, 속도가 지나치게 증가하면 오히려 표면이 거칠어집니다. 또한, 40Cr 소재에서 롤링 횟수가 증가할수록 잔류 압축 응력이 증가하며, 12회 롤링 시 -970MPa로 미처리 시편 대비 약 2배 향상됩니다.

현재까지 초음파 롤링을 통한 베릴륨 동 합금 표면 개질에 대한 연구는 많지 않으며, 특히 공정 변수(정압 등)가 표면 완전성에 미치는 영향에 대한 체계적 분석은 거의 없는 실정입니다. 적절한 조건을 선택해 표면 성능을 극대화하는 것이 부품의 실사용 성능 향상에 매우 중요합니다.

이에 본 연구에서는 C17200 베릴륨 동 합금에 대해 초음파 롤링 표면 개질 기술을 적용하고, 정압(Static Pressure) 을 단일 변수로 설정하여 시험편의 표면 형상, 조도, 경도, 잔류 응력, 미세 조직을 종합적으로 분석함으로써, 정압이 베릴륨 동 합금 표면 완전성에 미치는 영향을 심도 있게 고찰하였고, 실용화를 위한 기초 데이터를 제공하고자 합니다。

1. 시험 재료 및 방법

1.1 시험 재료 및 시편 치수

본 연구에 사용된 시험 재료는 금형 제작 산업에서 흔히 사용되는 C17200 베릴륨 동 합금입니다. 이 합금의 화학 조성은 아래 표 1과 같으며, 일반적인 기계적 성질은 표 2에 나타나 있습니다.

시험용 시편은 원재료를 밀링 가공하여 25mm × 25mm × 15mm 크기의 정육면체 형태로 제작하였으며, 이 시편은 “미처리 시편“으로 정의하였습니다. 표면 조도(Ra)는 0.992μm입니다.

표 1. C17200 베릴륨 동 합금의 화학 조성

원소 (Element) | Be | Co | Ni | Si | Fe | Al | Cu (잔량) |

|---|---|---|---|---|---|---|---|

함량 (wt%) | 1.8–2.1 | 0.35–0.65 | 0.2–0.25 | <0.15 | 0.1–0.12 | 0.08–0.1 | 잔량 (Bal.) |

표 2. C17200 베릴륨 동 합금의 기계적 성질

항목 | 항복 강도 (σs/MPa) | 인장 강도 (σb/MPa) | 연신율 (δ/%) | 탄성 계수 (E/GPa) |

|---|---|---|---|---|

수치 | 1035 | 1105 | 1 | 128 |

1.2 시험 방법

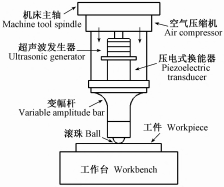

시험 장비로는 HK30G형 HUA YUN 초음파 롤링 장비와 KMC600U형 CODEC 5축 수직 가공 센터를 사용하였으며, 개략도는 그림 1에 나타나 있습니다.

롤링 공구 헤드는 직경 14mm의 초경합금 볼(Ball) 을 선택하였습니다.

밀링 가공된 C17200 베릴륨 동 합금 시편에 대해 초음파 롤링 표면 처리를 수행하였으며, 주요 가공 조건은 다음과 같습니다:

롤링 속도: 500 mm/min

패스 간 거리(보폭): 0.1 mm

압하량: 0.08 mm

강화 횟수: 3회

전류 공급: 0.6 A

초음파 주파수: 22 kHz

정압 변수: 0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 0.7, 0.8 MPa

그 외 조건은 일정하게 유지

1.3 특성 평가 및 분석 방법

표면 거칠기(Ra): TR-200 접촉식 표면 거칠기 측정기를 사용하여 각 정압 조건 시편에 대해 무작위로 5회 측정 후 평균값을 계산하여 최종 표면 거칠기로 사용함.

표면 형상 관찰(SEM): QUANTA250 주사전자현미경(SEM) 으로 시편 표면 미세 형상을 관찰.

표면 경도(HRC): THR-150DX 디지털 로크웰 경도계를 사용하여 시편의 수평 방향상 무작위 3개 위치를 선택, 보하 시간 5초 유지 후 평균값 계산.

금상 조직 관찰:

연마: 180번, 400번, 800번, 1500번 순서로 SiC 사포 연마

P-2형 금상 연마기를 사용하여 폴리싱 후 표면에 흠집이 없을 때까지 처리

부식: 염화철+염산 혼합액 사용 → 건조

관찰: MV5000 금상 현미경으로 표면 조직 관찰

잔류 응력 및 XRD 분석:

장비: EMPYREAN 다기능 X선 회절기

X선 타깃: Cu

튜브 전압: 40 kV

튜브 전류: 45 mA

분석 방법: 동일 경사 고정 ψ법 (constant ψ method) 사용

그림 1. 초음파 롤링 장치 개략도

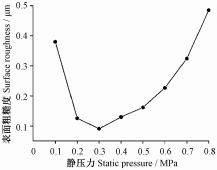

그림 2. 정압이 베릴륨 동 합금 시편의 표면 거칠기에 미치는 영향

2. 결과 및 고찰

2.1 표면 거칠기 및 표면 형상

표면 거칠기는 기계 부품의 표면 품질을 평가하는 데 있어 매우 중요한 지표이며, 표면의 기하학적 형상과 밀접한 관련이 있습니다. 이는 부품의 피로 강도, 마찰 마모 성능 등에 직접적인 영향을 미칩니다.

그림 2는 서로 다른 정압 하에서 초음파 롤링 처리된 시편의 표면 거칠기를 보여줍니다.

그림에서 확인할 수 있듯이, 정압이 낮은 경우에는 정압을 적절히 증가시킴으로써 재료의 소성 변형 정도를 높일 수 있으며, 이는 재료 표층의 결함을 줄이는 데 도움이 되어 표면 품질이 향상됩니다.

정압이 증가할수록 시편의 표면 거칠기는 뚜렷하게 감소하며, 정압이 0.3MPa일 때 표면 거칠기가 가장 낮은 Ra=0.091μm로 측정되어, 미처리 시편 대비 90.8% 감소한 수치를 나타냅니다.

하지만 정압이 0.4MPa 이상으로 증가하면 표면 거칠기가 다시 증가하는데, 이는 과도한 정압으로 인해 초음파 롤링 시스템의 부하가 증가하고, 가공 안정성이 떨어지며, 재료 표면에 불균일한 소성 변형이 발생하여 표면 품질이 저하되기 때문입니다. 또한, 정압이 지나치게 클 경우 공구 헤드와 시편 사이에 점착력이 발생, 마찰 저감 효과가 약해져 표면에 손상이 생길 수 있습니다.

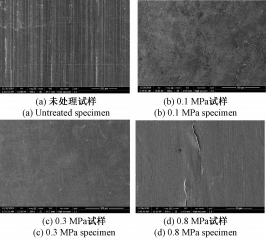

그림 3은 서로 다른 정압 하에서의 베릴륨 동 합금 시편 표면 형상을 보여줍니다.

그림 3a (미처리 시편): 밀링 가공 후 칼자국이 밀집되어 있으며, 표면 결함이 많고 불균일합니다.

그림 3b (정압 0.1MPa): 초음파 롤링 처리로 일부 밀링 흔적이 감소하였으나, 정압이 낮아 칼자국이 완전히 제거되지 않았고 일부 결함이 남아 있습니다. 그럼에도 불구하고 미처리 시편에 비해 표면 품질은 상당히 개선되었습니다.

그림 3c (정압 0.3MPa): 밀링 흔적이 완전히 사라지고, 연속적이고 평탄하며 균일한 표면이 형성되었습니다. 이는 초음파 롤링 툴 헤드가 정적 압축 + 고주파 동적 충격 방식으로 재료 표면에 작용하면서 소성 금속 흐름을 유도하여, 미세한 산-골 구조를 메꾸고 표면 거칠기를 현저히 줄인 결과입니다.

그림 3d (정압 0.8MPa): 표면에 파상(wavy) 조직이 나타났으며, 이는 과도한 정압으로 인해 압출 균열이 발생한 것으로 확인됩니다. 즉, 정압이 너무 클 경우 표면 손상을 초래할 수 있습니다.

그림 3. 서로 다른 정압 하에서 베릴륨 동 합금 시편의 표면 형상

2.2 표면 경도

경도는 재료가 소성 변형에 저항하는 능력을 나타내는 중요한 지표로, 재료의 기계적 성능에 직접적인 영향을 미칩니다.

표면 경도가 향상되면 재료가 외부 손상에 대해 더 강하게 저항할 수 있어, 부품의 수명을 연장하는 데 매우 유리합니다.

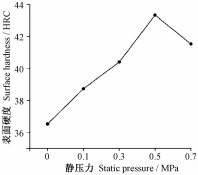

서로 다른 정압 조건에서 측정된 표면 경도 값은 그림 4에 나타나 있으며, 미처리 시편의 평균 표면 경도는 36.5HRC입니다。

그림 4. 정압이 베릴륨 동 합금 시편의 표면 경도에 미치는 영향

2.2 표면 경도

그림 4에서 볼 수 있듯이, 초음파 롤링 처리된 시편의 표면 경도는 미처리 시편보다 현저히 높게 나타났습니다(그림 4의 “0”은 미처리 시편을 의미). 일정한 정압 범위 내에서는 강화 처리된 시편의 표면 경도가 정압 증가에 따라 상승하는 경향을 보였습니다.

정압이 낮을 때는 초음파 롤링의 강화 효과가 뚜렷하지 않지만, 정압이 0.5MPa일 때 시편의 표면 경도는 최대 43.3HRC에 도달하였으며, 이는 미처리 시편 대비 18.6% 향상된 수치입니다.

그러나 정압이 너무 높아지면 공구 헤드의 충격 에너지 증가로 인해 재료 표면의 과도한 소성 변형이 발생하게 되며, 변형된 금속이 평탄하게 밀리지 못하고 박리(얇은 금속층 벗겨짐) 현상이 발생하여 경도가 저하될 수 있습니다.

Hall–Petch 관계에 따르면, 재료의 경도는 결정립의 크기와 밀접하게 관련되어 있으므로, 초음파 롤링 과정에서의 정적 압축 및 동적 충격으로 시편 표층의 결정립 조직이 미세화되어 고경도의 표면층이 형성됩니다. 또한, 고주파 충격 하중은 표면의 전위 밀도(dislocation density) 를 증가시켜 가공 경화 효과를 높이며, 이 역시 경도 향상의 주요 원인 중 하나입니다.

2.3 잔류 응력

기계 부품의 제조 및 가공 시, 재료의 국부적인 불균일한 소성 변형은 잔류 응력(residual stress) 을 유발하게 됩니다. 이러한 잔류 응력은 부품의 평균 응력에 영향을 미치며, 특히 잔류 인장 응력이 존재할 경우, 외부 하중과 함께 작용하여 응력 집중 현상을 유발하고 재료 성능을 악화시킬 수 있습니다.

반대로, 잔류 압축 응력은 외부 인장 하중의 일부를 상쇄시켜 평균 응력을 감소시키고, 결과적으로 재료의 강도를 향상시키는 데 기여할 수 있습니다.

적절한 잔류 압축 응력은 피로 강도, 취성 파괴, 응력 부식 균열 등에 긍정적인 영향을 미치며, 부품을 강화하는 유효한 수단이 될 수 있습니다.

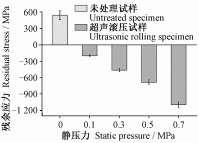

다양한 정압 조건에서 초음파 롤링 처리된 시편의 표면 잔류 응력 측정 결과는 그림 5에 나타나 있습니다.

그림에서 볼 수 있듯이, 미처리 시편은 잔류 인장 응력을 포함하고 있으며, 이는 주로 밀링 가공 중 발생한 절삭력에 기인한 것입니다. 인장 응력의 존재는 재료의 피로 수명 및 취성 파괴 저항을 저하시켜 조기 파손을 유발할 수 있습니다.

초음파 롤링 표면 개질을 수행한 후에는 모든 시편에서 잔류 압축 응력이 유도되었고, 정압이 증가함에 따라 잔류 압축 응력도 점차 증가하였습니다. 특히, 정압이 0.7MPa일 때 잔류 압축 응력이 최대치에 도달하였습니다.

이러한 경향의 주요 원인은, 초음파 롤링 공정 중 공구 헤드의 고주파 충격으로 인해 재료 표면에 강한 소성 변형이 유발되며,

표층 결정립이 파쇄 및 미세화,

결정 격자가 뒤틀리고,

깊이 방향으로 결정립이 계층 구조(gradient structure) 를 형성하게 됩니다.

또한, 정적·동적 압축 충격이 표면 조직에 소성 연신을 유도하는 반면, 하부 층은 탄성 상태를 유지하게 되며,

이로 인해 형성된 조밀한 소성 변형층이 아래층의 탄성 회복을 억제하여,

결국 표층에 유익한 잔류 압축 응력이 생성됩니다.

이는 C17200 베릴륨 동 합금의 내구성, 피로 수명, 전체적인 사용 성능을 향상시키는 데 긍정적인 효과를 제공합니다.

그림 5. 서로 다른 정압 하에서 베릴륨 동 합금 시편의 표면 잔류 응력

2.4 미세 조직 구조 및 XRD 분석 패턴

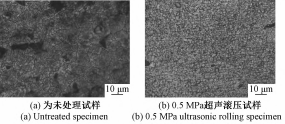

그림 6. 초음파 롤링 전후 시편의 표층 미세 조직

그림 6은 초음파 롤링 처리 전후 시편의 표층 미세 조직을 나타낸 것입니다.

그림에서 확인할 수 있듯이, 미처리 시편은 결정립이 크고, 결정립 간 간격이 느슨하게 분포되어 있습니다.

반면, 0.5MPa 정압 조건에서 처리된 시편의 표면은 결정립이 무작위로 분포되어 있으며,

기존의 거친 결정립이 미세한 입자 형태로 분해되고, 명확하게 보이던 결정립 경계는 파괴되거나 흐릿해져 구분이 어려워졌습니다.

또한, 조직 내에 일정한 유선형 구조(flow line structure) 가 관찰되며, 이는 재료의 경도 및 강도 향상에 매우 긍정적인 영향을 줍니다.

초음파 롤링의 강화 작용에 의해, 재료 표층의 결정립 조직은 전위(dislocation) 와 슬립(slip) 을 통해 소성 변형이 발생하게 되며,

정압이 증가함에 따라 소성 변형은 더욱 심화됩니다.

이 과정에서 전위의 이동과 상호작용으로 인해 전위 분포가 불균일해지고, 결정립 파쇄 정도가 증가하면서 결정립 미세화가 촉진됩니다.

그 결과, 결정립 경계 강화 효과(grain boundary strengthening) 가 향상되며,

재료의 표면 경도와 강도를 더욱 높이는 데 기여하게 됩니다.

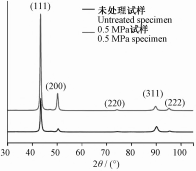

그림 7. 미처리 시편과 0.5MPa 초음파 롤링 시편의 XRD 회절 패턴

그림 7 설명

그림 7은 초음파 롤링 처리 시편과 미처리 시편의 XRD 회절 패턴을 비교한 것입니다.

그림에서 확인할 수 있듯이, 두 시편 모두 회절 피크의 위치는 큰 차이를 보이지 않으며, 이는 초음파 롤링 강화 처리 후 신상(new phase)이 형성되지 않았음을 의미하며, 이는 앞서 분석한 미세 조직 관찰 결과와 일치합니다.

하지만 초음파 롤링 시편은 미처리 시편에 비해 회절 피크의 강도가 명확히 증가하였으며,

이는 강한 소성 변형 과정에서 기저면 슬립 시스템이 활발히 작용,

재료 표면 결정립의 배향과 텍스처(texture) 에 변화가 생긴 결과로 해석할 수 있습니다.

피크 강도 증가는 시편 표면에 현저한 가공 경화 현상이 발생했음을 시사합니다.

또한, 강화된 시편의 회절 피크는 미처리 시편보다 넓게 퍼져 있으며,

이것은 초음파 롤링 과정에서 거대 결정립이 미세 입자로 세분화되고,

격자 내 미세 응력(micro-strain) 이 증가한 것과 밀접한 관련이 있습니다[20].

3. 결론

초음파 롤링은 C17200 베릴륨 동 합금의 표면 완전성(surface integrity) 을 향상시킬 수 있는 효과적인 소성 변형 기반 강화 기술입니다.

본 연구의 결과를 종합하면 다음과 같은 결론을 도출할 수 있습니다:

정압과 표면 거칠기 사이에는 비선형 관계가 존재하며,

정압이 증가함에 따라 표면 거칠기는 먼저 감소 후 증가하는 경향을 보였습니다.

본 연구의 실험 조건 범위 내에서 모든 초음파 롤링 시편의 표면 거칠기는 미처리 시편보다 낮았습니다.

특히 0.3MPa에서 표면 거칠기는 0.091μm로 최소값을 기록하였으며, 이는 미처리 시편 대비 90.8% 감소한 수치입니다.

초음파 롤링 과정 중 발생한 표면 소성 변형(plastic deformation) 은

가공 경화(work hardening) 와 결정립 미세화(grain refinement) 를 유발하며,

이는 경도 향상의 주요 원인입니다.

정압 0.5MPa에서 표면 경도는 43.3HRC에 도달하였고, 미처리 시편 대비 18.6% 향상되었습니다.

그러나 정압이 과도할 경우, 시편의 표면 강화층이 파괴될 수 있음도 확인되었습니다.

초음파 롤링 처리는 재료 표면의 잔류 인장 응력을 잔류 압축 응력으로 전환시키며,

정압이 증가함에 따라 잔류 압축 응력도 증가하였습니다.

이는 재료의 피로 수명 및 내균열 성능을 향상시키는 데 기여합니다.

표면 개질 처리된 시편은 표층 결정립이 미세화되고,

이로 인해 결정립 경계 강화(grain boundary strengthening) 효과가 증대되어

재료의 전반적인 기계적 성능 향상에 긍정적인 영향을 주었습니다.