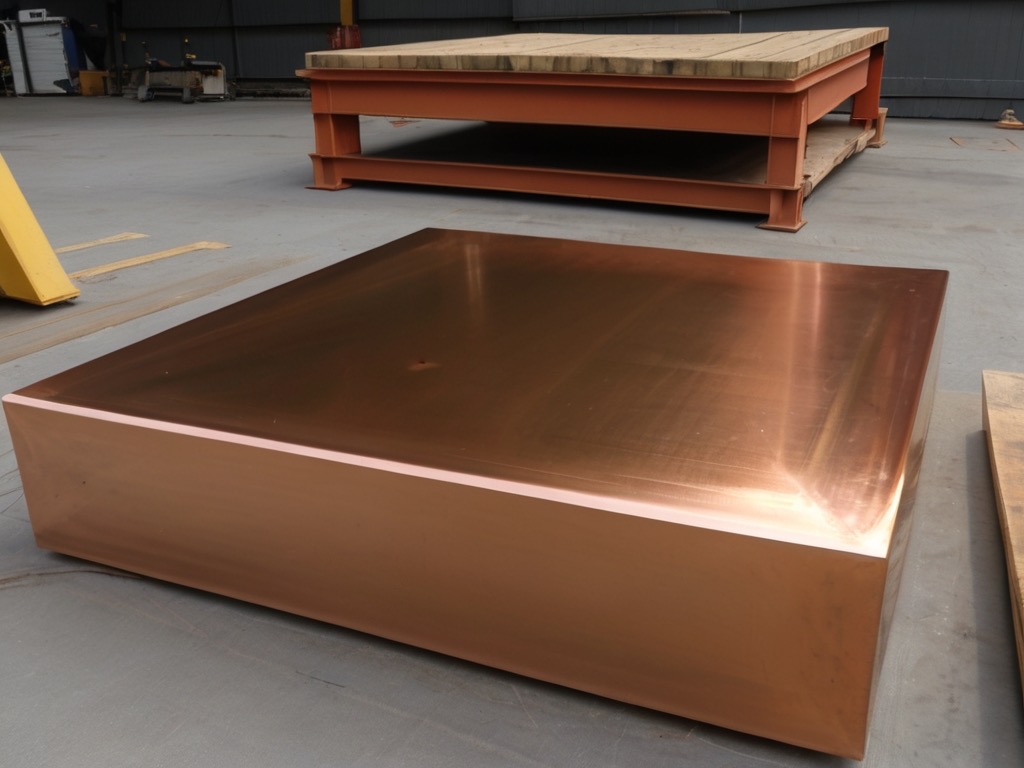

ベリリウム銅のフライス加工概要

一、材料特性と課題

ベリリウム銅は高硬度・高強度・優れた導電性を持つ一方で、ベリリウムの毒性により、加工時には厳格な安全対策が必要です。フライス加工中には切りくず硬化や工具の摩耗が発生しやすく、加工に困難を伴います。

二、フライス加工の基本パラメータ

切削速度

推奨範囲:100~300 m/min(工件の硬さや工具材質により調整)

※高い切削速度は生産性を向上させるが、工具摩耗も早くなる。

送り速度(送り量)

通常:0.02~0.2 mm/刃

※低速送りは表面品質が良好だが、過度に低いと表面硬化の原因になる。

切り込み深さ

通常:0.1~3 mm(ワーク形状と寸法に依存)

※適切な切削深さの設定で効率と品質のバランスを保つ。

三、工具の選定と使用方法

工具材質

・超硬工具(タングステン-コバルト系など)またはセラミック工具が適す。

・TiNやTiAlNコーティング工具を使用することで、耐摩耗性と溶着防止性能が向上。

工具形状パラメータ

・前角:大きめに設定することで切削抵抗と負荷を低減。

・後角:中程度に設定し、摩擦を減らす。

・刃先のホーニング:耐久性と加工面の品質を高める。

四、冷却と潤滑技術

冷却液の選定

・油性クーラントまたはエマルジョン系が推奨される。

・切削中の熱制御と工具・ワークへの影響を考慮して選択。

潤滑方法

・高圧クーラント噴射装置を用いて、切削点の温度上昇と熱変形を抑制。

・潤滑により、摩擦低減、効率向上、表面粗さの改善が可能。

五、安全対策

作業者の防護

・マスク、保護メガネ、手袋などの防護具を着用すること。

・換気・集塵装置を設備し、ベリリウム粉塵や煙霧の飛散を防止。

廃材処理

・ベリリウム銅の切りくずは分別・適正処理し、環境保護法規を遵守。

六、加工最適化の提案

試削による調整

・量産前に試削を行い、最適なパラメータと工具条件を検証。

データ収集と分析

・毎回の切削条件、仕上げ面、工具摩耗状況を記録・分析し、プロセス改善に活用。

自動化とインテリジェント化

・CNCマシンと自動制御技術を活用して、高効率・高精度な加工を実現。

七、応用事例

ベリリウム銅は以下のような高要求の産業分野で広く使用されています:

精密金型部品(射出成形金型など)

電子機器用スプリング端子・コネクター

航空宇宙用の高強度構造部品

これらの用途において、フライス加工の品質が製品性能に直結するため、精密なパラメータ制御と厳格な品質検査が不可欠です。

適切な工法設計・加工条件・安全管理を徹底することで、高品質かつ高効率なベリリウム銅のフライス加工を実現し、あらゆる産業ニーズに応えることが可能です。