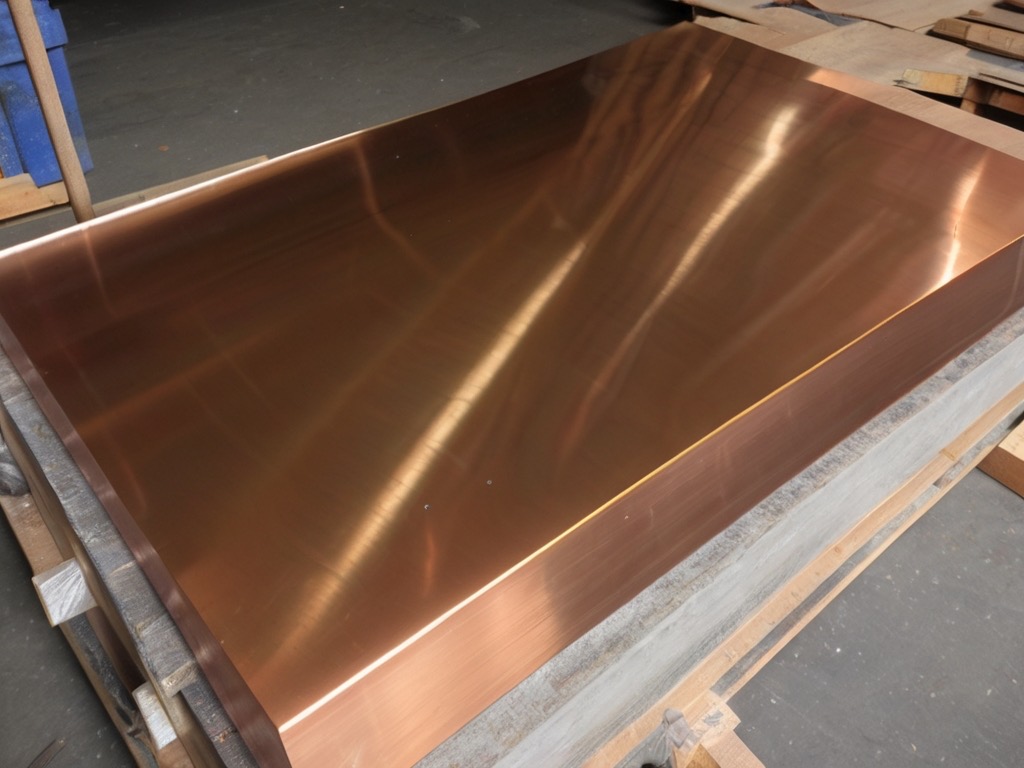

注射成形金型におけるベリリウム銅の応用

ベリリウム銅はその優れた性能により、注射成形金型において広く使用されています。高い熱伝導性、高硬度、優れた耐摩耗性により、金型の製造と使用の両面で大きな利点があります。以下はその詳細な紹介です。

ベリリウム銅のメリット

高い熱伝導性

ベリリウム銅の熱伝導率は、一般的な金型鋼(P20、H13など)よりもはるかに高く、通常105~130 W/(m·K)です。

優れた熱伝導性により、金型の冷却が速くなり、成形サイクルが短縮され、生産効率が大幅に向上します。

高硬度と耐摩耗性

熱処理後のベリリウム銅はHV350~400の硬度を持ち、高い耐摩耗性を発揮します。

高硬度と耐摩耗性により、金型の寿命が延び、保守・交換頻度が低減されます。

優れた機械加工性

ベリリウム銅は切削加工性が良く、複雑な形状や細部の精密加工が可能です。

加工後の表面仕上げが良好で、製品の表面品質を向上させます。

耐腐食性・耐酸化性

ベリリウム銅は腐食性のあるガスや湿気の多い環境でも優れた耐食性を発揮します。

高温成形工程でも酸化しにくく、金型の保護に役立ちます。

金型内の具体的な応用部位

インサート部品

ベリリウム銅は、ノズル、ゲート、ランナーなど高熱負荷部のインサート材として使用されます。

高い熱伝導性により、これらの部位の過熱や成形欠陥を防ぎます。

コア・キャビティ

複雑な形状や薄肉製品を成形する場合、コアやキャビティにベリリウム銅が使用されます。

高硬度と高精度により、長寿命で高品質な成形が可能です。

冷却インサート

ベリリウム銅は冷却効率を高める冷却用インサートとして広く使われています。

効果的な冷却により、寸法安定性と表面品質が向上します。

ベリリウム銅金型の製造・加工工程

金型設計

製品形状・サイズ・生産要件に基づいて金型を設計し、ベリリウム銅部品の配置を決定します。

熱伝導性や硬度を活かす設計で、冷却効率と寿命を最大化します。

機械加工

CNC工作機械によって、旋削、フライス、穴あけ、研削などの精密加工を行います。

加工中は冷却液を使用して発熱を抑え、ベリリウム粉塵の発生を防止します。

表面処理

必要に応じて、研磨、メッキ(クロム・ニッケル)、窒化処理を施し、耐摩耗性や表面品質を向上させます。

表面処理後は洗浄・検査を行い、品質を確保します。

使用・保守における注意点

使用時の注意

成形中は温度や条件を適切に制御し、ベリリウム銅部品の冷却効果と寿命を確保します。

冷却システムを定期点検・清掃し、効率を維持します。

メンテナンス

定期的な点検と摩耗部の修理により、金型寿命を延ばします。

防錆・潤滑処理を行い、腐食・酸化を防止します。

安全対策

加工・使用時には、ベリリウム粉塵や煙の吸入を防ぐため、防護措置を徹底します。

作業場の換気を確保し、防護具を着用して作業します。

応用事例

スマートフォン筐体の金型

高光沢外装部品のため、型キャビティと冷却系にベリリウム銅を使用し、冷却効率と表面仕上げを両立。

成形サイクルが短縮され、生産性が向上します。

自動車内装部品の金型

インストルメントパネルやセンターコンソールなどの複雑部品の成形に使用。

耐摩耗性と高寿命により、交換頻度が減少し、コスト削減に貢献します。

医療機器の金型

注射器やカテーテルなどの高精度製品で、寸法精度と表面品質の確保に役立ちます。

高い導熱性と耐腐食性により、クリーン環境でも信頼性を維持できます。