Influence de la pression statique sur l’intégrité de surface de l’alliage de cuivre au béryllium soumis au roulage ultrasonique

Introduction

Les moules industriels évoluent dans des environnements particulièrement sévères : ils doivent supporter des températures et des pressions élevées, résister à l’impact de fluides fondus à grande vitesse, ainsi qu’aux variations thermiques brutales et aux frictions répétées entre composants lors des cycles d’ouverture et de fermeture. Ces conditions entraînent facilement des défaillances par fatigue thermique, des fissures à chaud, des collages thermiques, ainsi qu’une usure de surface ou un décollement des revêtements. Avec l’avancement de la modernisation industrielle, les exigences en matière de qualité des moules ne cessent d’augmenter. Les moules doivent fonctionner de manière stable, à long terme, dans des conditions de plus en plus automatisées et contraignantes, ce qui impose des critères élevés de dureté, de résistance à l’usure et à la corrosion pour les surfaces des moules.

Les alliages de cuivre au béryllium, en tant qu’alliages non ferreux à solution solide sursaturée pouvant être coulés ou forgés, présentent, après traitement de solution et vieillissement artificiel, une limite élastique et une résistance au rendement très élevées, les qualifiant de “roi des matériaux élastiques non ferreux”. De plus, ces alliages possèdent un point de fusion élevé, une structure cristalline stable, ainsi qu’une bonne conductivité électrique. De nombreuses universités et fabricants de moules, en Chine comme à l’étranger, ont découvert que les alliages de cuivre au béryllium peuvent efficacement remplacer les matériaux de moules traditionnels dans des conditions de haute température, haute pression ou structure complexe, en raison de leurs excellentes performances. En plus des propriétés intrinsèques des matériaux, les moules nécessitent aussi une faible rugosité de surface, une haute dureté, et donc, l’utilisation de techniques d’ingénierie de surface pour améliorer la performance de surface des moules devient essentielle afin de prolonger leur durée de vie, améliorer leur fiabilité, et réduire la consommation de matériaux et d’énergie.

Ces dernières années, pour améliorer les performances de surface des matériaux et prolonger leur durée de vie, de nombreuses techniques de renforcement de surface ont été développées, comme le grenaillage par ultrasons, le traitement par impact ultrasonique, ou encore le roulage par ultrasons.

Le roulage par ultrasons est une technique verte et innovante de renforcement par déformation plastique de surface. Grâce à des efforts répétés, la surface du matériau subit une déformation homogène, les grains sont affinés, et la couche plastiquement déformée s’approfondit. De plus, les crêtes de la surface sont repoussées dans les vallées, ce qui réduit la rugosité de surface, augmente la dureté, et introduit des contraintes résiduelles compressives bénéfiques dans la couche superficielle, ce qui améliore la résistance à l’usure, la résistance à la corrosion et la résistance à la fatigue.

Dans le roulage par ultrasons, les paramètres de procédé influencent considérablement la qualité finale, et ces paramètres sont souvent interdépendants. Il est donc essentiel d’optimiser les conditions de traitement pour améliorer l’intégrité de surface. Des recherches montrent que, par exemple, un échantillon d’alliage d’aluminium 7075 avec une profondeur d’enfoncement de 0,12 mm atteint une dureté de 119 HV0.2, soit une augmentation de 15 % par rapport à un échantillon tourné. Toutefois, si l’enfoncement est trop important, l’effet de durcissement estompé n’améliore plus significativement la dureté.

Pour le Ti6Al4V, un taux de roulage de 6000 mm/min donne une meilleure qualité de surface et supprime l’amorçage de fissures de fatigue, bien qu’une augmentation excessive du taux rende la surface plus rugueuse. La contrainte résiduelle augmente avec le nombre de passes : avec 12 passes, l’acier 40Cr atteint une contrainte de −970 MPa, soit près du double d’un échantillon non traité.

À ce jour, les recherches sur le roulage ultrasonique appliqué au cuivre au béryllium restent limitées, en particulier concernant l’impact des paramètres du procédé sur l’intégrité de surface. Le choix des paramètres optimaux peut permettre d’obtenir des caractéristiques de surface significativement améliorées et d’augmenter la performance en service des pièces. Parmi ces paramètres, la pression statique joue un rôle central dans la qualité de traitement.

La pression statique est considérée comme variable unique, et l’influence de celle-ci sur l’intégrité de surface de l’alliage est analysée en profondeur à travers la caractérisation de la morphologie de surface, de la rugosité, de la dureté, des contraintes résiduelles et de la microstructure. Les résultats visent à fournir une base technique pour l’application industrielle de ce procédé.

1. Matériaux et méthode expérimentale

1.1 Matériau d’essai et dimensions

Le matériau utilisé est un alliage de cuivre au béryllium C17200, couramment employé dans la fabrication de moules.

La composition chimique est présentée dans le Tableau 1, et ses principales propriétés mécaniques dans le Tableau 2.

Les échantillons sont usinés par fraisage en parallélépipèdes de 25 mm × 25 mm × 15 mm.

L’échantillon fraisé est considéré comme non traité, avec une rugosité de surface initiale de 0,992 μm.

Tableau 1 – Composition chimique de l’alliage C17200 (en % massique)

Élément | Be | Co | Ni | Si | Fe | Al | Cu |

|---|---|---|---|---|---|---|---|

Teneur | 1,8–2,1 | 0,35–0,65 | 0,2–0,25 | <0,15 | 0,1–0,12 | 0,08–0,1 | Reste (Bal.) |

Tableau 2 – Propriétés mécaniques de l’alliage C17200

Limite d’élasticité σs (MPa) | Résistance à la traction σb (MPa) | Allongement δ (%) | Module d’élasticité E (GPa) |

|---|---|---|---|

1035 | 1105 | 1 | 128 |

1.2 Méthodologie expérimentale

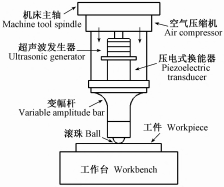

Les essais ont été réalisés à l’aide d’un appareil de roulage ultrasonique HK30G (fabriqué par Huayun Haokeneng) couplé à un centre d’usinage vertical 5 axes KMC600U de marque Kede, comme illustré sur la Figure 1.

L’outil de roulage utilisé est une bille en carbure de 14 mm de diamètre.

Le traitement par roulage ultrasonique a été appliqué sur les échantillons fraisés en cuivre au béryllium.

Les paramètres de base du procédé sont les suivants :

Vitesse de roulage : 500 mm/min

Pas de balayage : 0,1 mm

Profondeur de pénétration : 0,08 mm

Nombre de passes : 3

Courant d’alimentation : 0,6 A

Fréquence ultrasonique : 22 kHz

Tous les autres paramètres ont été maintenus constants, seule la pression statique a été modifiée, avec les valeurs suivantes :

0,1 MPa, 0,2 MPa, 0,3 MPa, 0,4 MPa, 0,5 MPa, 0,6 MPa, 0,7 MPa, 0,8 MPa.

1.3 Caractérisation et analyse

La rugosité de surface Ra des échantillons soumis à différentes pressions statiques a été mesurée à l’aide d’un rugosimètre à contact TR-200. Pour chaque échantillon, cinq mesures ont été réalisées de manière aléatoire, et la valeur moyenne a été prise comme rugosité représentative.

La morphologie de surface a été observée à l’aide d’un microscope électronique à balayage (SEM) modèle QUANTA250.

La dureté de surface avant et après traitement a été mesurée avec un duromètre Rockwell numérique THR-150DX. Trois points équidistants ont été sélectionnés aléatoirement dans le plan horizontal de l’échantillon. Le temps de maintien de la charge a été de 5 secondes, et la valeur moyenne des trois mesures a été adoptée.

Pour l’observation métallographique, les surfaces ont été poncées successivement avec du papier abrasif au carbure de silicium de 180, 400, 800 et 1500 grains, puis polies à l’aide d’une machine à polir métallographique P-2, jusqu’à élimination complète des rayures.

Les échantillons ont ensuite été attaqués chimiquement avec une solution de chlorure ferrique dans l’acide chlorhydrique, séchés à l’air, puis examinés sous un microscope métallographique MV5000.

Les contraintes résiduelles de surface et les spectres de diffraction X (XRD) ont été mesurés à l’aide d’un diffractomètre à rayons X multifonctions EMPYREAN.

Source : cible Cu

Tension : 40 kV

Courant : 45 mA

Méthode : méthode de l’inclinaison fixe (ψ fixe)

Figure 1 Schéma de l’appareil de roulage ultrasonique

Figure 2 Influence de la pression statique sur la rugosité de surface des échantillons en alliage de cuivre au béryllium

2. Résultats et discussion

2.1 Rugosité de surface et morphologie

La rugosité de surface est un facteur essentiel pour évaluer la qualité des surfaces des composants mécaniques. Elle est liée à la morphologie géométrique de la surface et influence directement des propriétés telles que la résistance à la fatigue et les performances de frottement et d’usure.

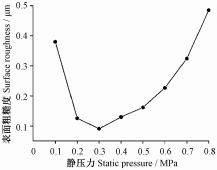

La Figure 2 présente la rugosité de surface des échantillons soumis au roulage ultrasonique sous différentes pressions statiques.

On observe que lorsque la pression statique est faible, une augmentation modérée de celle-ci améliore la déformation plastique du matériau, ce qui permet de réduire les défauts de surface et donc d’améliorer la qualité de la surface.

Avec l’augmentation de la pression statique, la rugosité de surface diminue fortement. Lorsque la pression atteint 0,3 MPa, la rugosité atteint un minimum de Ra = 0,091 μm, soit une réduction de 90,8 % par rapport à l’échantillon non traité.

Cependant, au-delà de 0,4 MPa, l’augmentation continue de la pression statique entraîne une augmentation de la rugosité de surface. Cela s’explique par une surcharge du système de roulage ultrasonique, provoquant une déformation plastique non homogène à la surface, ce qui dégrade la qualité de finition.

De plus, sous une pression excessive, des forces d’adhérence peuvent apparaître entre la tête de l’outil et la pièce, réduisant l’effet de lubrification et causant des dommages à la surface du matériau.

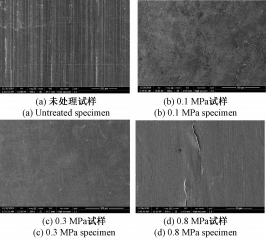

La Figure 3 montre la morphologie de surface des échantillons en cuivre au béryllium soumis à différentes pressions statiques :

Figure 3a – Échantillon non traité :

La surface présente de nombreuses traces de fraisage, avec de multiples défauts visibles ; elle est clairement irrégulière et rugueuse.

Figure 3b – Pression statique de 0,1 MPa :

Les traces de fraisage sont partiellement réduites après le traitement par roulage ultrasonique. Toutefois, en raison de la pression relativement faible, les marques ne sont pas complètement éliminées. La surface montre néanmoins une nette amélioration par rapport à l’échantillon brut.

Figure 3c – Pression statique de 0,3 MPa :

Les traces de fraisage ont totalement disparu, laissant une surface lisse, continue et homogène.

Grâce à la combinaison d’une pression statique et d’impacts dynamiques ultrasoniques, la tête de l’outil provoque un écoulement plastique localisé, comprimant les crêtes microscopiques dans les vallées, réduisant ainsi efficacement la rugosité.

Figure 3d – Pression statique de 0,8 MPa :

On observe une texture en vagues à la surface du matériau, signe de dégâts par déformation excessive. Des microfissures d’écrasement apparaissent, illustrant que trop de pression peut détériorer la surface du matériau.

Figure 3 Morphologie de surface des échantillons en alliage de cuivre au béryllium sous différentes pressions statiques

2.2 Dureté de surface

La dureté est un indicateur clé de la résistance d’un matériau à la déformation plastique et a un impact direct sur ses propriétés mécaniques.

L’augmentation de la dureté de surface permet d’améliorer la résistance du matériau aux dommages externes, ce qui est bénéfique pour prolonger la durée de vie des pièces.

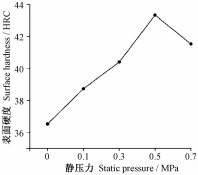

La Figure 4 présente les valeurs de dureté de surface mesurées pour différents niveaux de pression statique.

Pour comparaison, la dureté moyenne de surface de l’échantillon non traité est de 36,5 HRC.

Figure 4 Influence de la pression statique sur la dureté de surface des échantillons en alliage de cuivre au béryllium

Comme le montre la Figure 4, la dureté de surface des échantillons traités par roulage ultrasonique est nettement supérieure à celle des échantillons non traités (le point “0” dans la figure représente l’échantillon non traité).

Dans une certaine plage de pression statique, la dureté de surface des échantillons augmente avec l’augmentation de la pression.

À faible pression statique, l’effet de renforcement du roulage ultrasonique reste limité.

Lorsque la pression atteint 0,5 MPa, la dureté de surface atteint 43,3 HRC, soit une augmentation de 18,6 % par rapport à l’échantillon non traité.

Cependant, lorsque la pression devient excessive, l’énergie d’impact transmise par la tête de l’outil à la surface du matériau augmente fortement, provoquant une déformation plastique accrue. Si cette déformation ne peut plus être uniformément nivelée, cela entraîne un délaminage en feuillets du métal, ce qui nuit à la dureté de surface.

Selon la relation de Hall-Petch, la dureté d’un matériau est liée à la taille de ses grains cristallins. Ainsi, sous l’effet combiné de la compression statique et des impacts dynamiques, la structure cristalline de la surface est affinée, formant une couche durcie.

En outre, les impacts à haute fréquence générés pendant le roulage ultrasonique augmentent la densité de dislocations, ce qui conduit à un durcissement par déformation supplémentaire — une des raisons majeures de l’augmentation de dureté.

2.3 Contraintes résiduelles

Lors de la fabrication mécanique de composants, les déformations plastiques inégales dans certaines zones du matériau induisent des contraintes résiduelles.

Ces contraintes peuvent modifier l’état de contrainte global de la pièce :

Les contraintes résiduelles de traction augmentent la contrainte moyenne et peuvent provoquer des concentrations de contraintes défavorables à la tenue du matériau.

En revanche, les contraintes résiduelles de compression peuvent partiellement compenser les contraintes de traction, réduire la contrainte moyenne et améliorer la résistance mécanique.

Ainsi, introduire des contraintes résiduelles compressives dans les zones critiques (notamment en surface) permet de renforcer les performances de la pièce, notamment en matière de fatigue, de rupture fragile et de fissuration par corrosion sous contrainte.

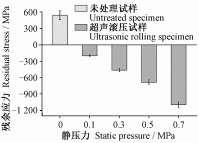

La Figure 5 montre les résultats de mesure des contraintes résiduelles de surface des échantillons traités sous différentes pressions statiques.

On observe que l’échantillon non traité présente des contraintes résiduelles de traction, principalement dues aux forces de coupe générées lors du fraisage. Ces contraintes peuvent nuire à la résistance à la fatigue et même provoquer une rupture prématurée.

Après traitement par roulage ultrasonique, des contraintes résiduelles compressives importantes sont introduites en surface.

Plus la pression statique est élevée, plus les contraintes compressives le sont également. À 0,7 MPa, la contrainte compressive atteint son maximum.

Ce phénomène s’explique par la déformation plastique intense engendrée par les impacts ultrasoniques de la tête d’outil, qui broyent et affinent les grains de la couche de surface, causant une distorsion du réseau cristallin et une structure à gradient de grains en profondeur.

Par ailleurs, la combinaison des charges dynamiques et statiques entraîne un allongement plastique de la surface, alors que la sous-couche reste élastique.

La couche déformée empêche la relaxation élastique de la sous-couche, générant ainsi des contraintes compressives résiduelles en surface. Cela améliore significativement les performances du cuivre au béryllium traité.

Figure 5 Contraintes résiduelles en surface des échantillons en alliage de cuivre au béryllium sous différentes pressions statiques

2.4 Microstructure et spectres de diffraction des rayons X (XRD)

Figure 6 Microstructure de la couche superficielle des échantillons avant et après le roulage ultrasonique

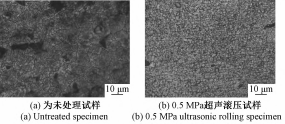

La Figure 6 présente la microstructure de la couche superficielle des échantillons avant et après le traitement de roulage ultrasonique.

On peut y observer que, pour l’échantillon non traité, les grains sont relativement gros et espacés, avec des frontières de grains nettes.

En revanche, pour l’échantillon traité sous 0,5 MPa, les grains en surface sont répartis de manière aléatoire, les gros grains initiaux ont été fragmentés en petites particules, et les limites de grains autrefois visibles sont brouillées, voire effacées. On distingue également une structure en lignes d’écoulement, caractéristique d’un écoulement plastique localisé, ce qui est favorable à l’augmentation de la dureté et de la résistance du matériau.

Sous l’effet du roulage ultrasonique, la microstructure de surface subit une déformation plastique induite par les phénomènes de dislocation et de glissement cristallin.

Avec l’augmentation de la pression statique, cette déformation devient plus intense.

Les dislocations se multiplient et interagissent, ce qui rend leur distribution inhomogène, provoque la fragmentation progressive des grains, et conduit à un raffinement de la microstructure de surface.

Ce raffinement des grains renforce l’effet de durcissement par frontières de grains, améliorant ainsi significativement les performances mécaniques de la surface du matériau.

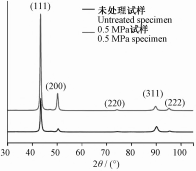

Figure 7 Spectres de diffraction des rayons X (XRD) des échantillons non traités et traités par roulage ultrasonique à 0,5 MPa

La Figure 7 compare les spectres de diffraction des rayons X (XRD) de l’échantillon non traité et de celui traité par roulage ultrasonique à 0,5 MPa.

On constate que les positions des pics de diffraction ne changent pas significativement après traitement, ce qui indique l’absence de formation de nouvelles phases à la suite du roulage ultrasonique — observation qui corroborre les résultats de la microstructure.

En revanche, les intensités des pics de diffraction sont notablement plus élevées pour l’échantillon renforcé. Cela suggère qu’au cours de la déformation plastique intense, le système de glissement basal du matériau a été activé, modifiant l’orientation cristalline et la texture de surface.

Par ailleurs, l’élargissement visible des pics sur l’échantillon traité indique une augmentation de la densité de dislocations, résultant en un durcissement par déformation. Cet élargissement est également attribuable à la réduction de la taille des grains et à l’accroissement des micro-déformations du réseau cristallin induites par le procédé.

3. Conclusions

Le roulage ultrasonique est une technologie efficace de renforcement par déformation plastique qui permet d’améliorer significativement l’intégrité de surface de l’alliage de cuivre au béryllium C17200.

Sur la base des résultats expérimentaux, les conclusions suivantes peuvent être tirées :

Il existe une relation non linéaire entre la pression statique et la rugosité de surface :

La rugosité diminue d’abord avec l’augmentation de la pression, puis augmente.

Pour les paramètres expérimentaux utilisés, tous les échantillons traités présentent une rugosité inférieure à celle de l’échantillon non traité.

Une pression statique comprise entre 0,2 MPa et 0,4 MPa permet d’obtenir une qualité de surface optimale, avec un minimum de rugosité à 0,3 MPa (Ra = 0,091 μm), soit une réduction de 90,8 %.

La déformation plastique induite par le roulage provoque un durcissement par écrouissage et un raffinement des grains en surface, ce qui est la principale cause de l’augmentation de la dureté.

À 0,5 MPa, la dureté de surface atteint 43,3 HRC, soit une augmentation de 18,6 % par rapport à l’échantillon non traité.

Une pression excessive détériore la couche de surface durcie.

Le traitement transforme les contraintes résiduelles de traction en contraintes compressives à la surface du matériau.

Ces contraintes augmentent progressivement avec la pression statique appliquée.

Le roulage ultrasonique raffine la structure granulaire de la couche de surface, renforce les effets de durcissement par joints de grains, et améliore globalement les propriétés mécaniques de surface.

Les recherches ont montré qu’une pression statique modérée peut améliorer significativement la dureté de surface de l’alliage de cuivre au béryllium, réduire la rugosité et renforcer sa résistance à l’usure.

Cependant, une pression trop faible ou trop élevée compromet l’efficacité du traitement, ce qui rend l’optimisation des paramètres de pression statique essentielle pour obtenir une qualité de surface optimale.

Une pression appropriée favorise également la formation d’une microstructure homogène et dense en surface, contribuant ainsi à améliorer les performances globales du matériau.