Application des alliages de cuivre au béryllium dans les moules de formage par emboutissage automobile — Cas de Dongfeng Véhicules Utilitaires

1. Introduction

Dans les conditions normales de travail, les principaux modes de défaillance des moules de pièces de carrosserie automobiles sont les suivants : formation d’accumulations de matière par collage sur la surface du moule, rayures sur la surface des pièces embouties, et perte de précision de la forme due aux opérations répétées de polissage.

Pendant l’utilisation du véhicule, la corrosion de la carrosserie commence souvent au niveau des micro-rayures. En particulier pour les pièces de structure ou les renforts, les concentrations de contraintes au niveau des rayures sont l’une des principales causes de rupture.

Pour améliorer la qualité des pièces de carrosserie, les outilleurs doivent fréquemment polir les moules pour éliminer les accumulations et polir les rayures sur les produits finis. Cependant, ce polissage répété dégrade la forme d’origine du moule, réduit l’efficacité de production et entraîne à terme une perte de précision des pièces et une défaillance prématurée du moule.

Ces dernières années, avec l’augmentation des volumes de production et des exigences de qualité, les rayures sur les longerons sont devenues un problème critique. Il est souvent nécessaire de polir plusieurs fois pendant la fabrication, ce qui entraîne d’importants dommages aux moules.

Dans certaines usines, les rayures sur les longerons apparaissent sur 100 % des pièces, couvrant l’ensemble des produits, avec une profondeur pouvant atteindre 0,2 mm et une densité allant jusqu’à 80 rayures par mètre, couvrant toute la paroi latérale. Malgré les polissages répétés, il reste difficile d’obtenir une qualité satisfaisante. Pour les rayures profondes, un meulage est nécessaire, ce qui réduit l’efficacité, augmente la consommation de consommables et compromet la qualité des produits.

2. Analyse de la situation actuelle

2.1 Problèmes de rayures pendant l’emboutissage

Lors des opérations de formage comme l’emboutissage, le pliage et le retournement, les pièces embouties sont sujettes à des rayures à la surface.

Les pièces de type longeron sont souvent fabriquées à partir de tôles épaisses ou de tôles à haute résistance (par souci de sécurité et de réduction du poids).

Les moules utilisés pour ces aciers doivent supporter des contraintes de formage très élevées, ce qui aggrave les risques de rayures sur les pièces comme sur les moules.

Si les rayures ne sont pas corrigées à temps, la qualité de surface se détériore rapidement, et les pièces risquent même de se fissurer.

La solution habituelle consiste à arrêter la production pour polir le moule, mais ces interventions répétées modifient les dimensions du moule.

Les conséquences des rayures sont les suivantes :

Production en série continue difficile à maintenir,

Baisse de la productivité,

Augmentation de la charge de travail,

Diminution de la durée de vie des moules,

Perte de cohérence dimensionnelle,

Altération de l’apparence et de la qualité des produits.

En pratique, lorsqu’on utilise un moule en acier pour former des pièces en acier, les traitements thermiques ou la dureté du moule ne suffisent pas à empêcher les rayures si la force de formage et les frottements sont trop importants.

2.2 Nature des rayures et mesures correctives

Les rayures proviennent principalement de deux phénomènes :

1) Usure mécanique macroscopique :

Des irrégularités ou particules dures entre le matériau embouti et la surface du moule provoquent des rayures mécaniques.

→ Solution : polissage soigné des surfaces du moule et meilleur contrôle de l’environnement de production.

2) Usure par adhérence (ou soudage à froid) :

Il s’agit du phénomène le plus courant et le plus difficile à maîtriser en production.

Lors du formage, les surfaces du poinçon et de la matrice frottent contre la tôle. En raison de la rugosité microscopique, le contact réel se limite à de petites zones où la pression est très élevée.

Le frottement renforce la déformation élastique ou plastique des aspérités, ce qui peut détruire les couches d’adsorption ou d’oxydation, renforçant ainsi les liaisons atomiques — un phénomène appelé adhérence ou soudure à froid.

Lorsque les pièces glissent l’une contre l’autre, ces liaisons peuvent se rompre partiellement ou totalement, entraînant le transfert de matière d’une surface à l’autre — c’est ce qu’on appelle l’usure par adhérence.

Les surfaces affectées deviennent alors très rugueuses et fortement rayées, et la gravité du phénomène dépend de :

La force normale,

La vitesse relative,

La température locale.

Lorsque ces paramètres dépassent un certain seuil critique, l’usure par adhérence s’intensifie brutalement : on parle alors de grippage, voire de blocage complet des pièces.

Ainsi, les rayures et grippages observés pendant le formage sont directement liés à ce mécanisme d’adhérence tribologique.

3. Approche principale

La cause fondamentale du phénomène de rayure est l’adhérence locale (ou soudure froide, grippage) entre la surface de la pièce et celle du moule.

Pour résoudre ou atténuer ce problème, plusieurs solutions sont envisageables, toutes reposant sur un principe fondamental : modifier la nature du couple tribologique (pièce/moule) pour en réduire l’affinité d’adhérence. Les mesures concrètes peuvent être :

Modifier le matériau du moule ou appliquer un traitement de surface ;

Traiter la surface du matériau embouti (par exemple, par phosphatation) ;

Insérer une couche intermédiaire entre le moule et la pièce (lubrifiants renforcés, revêtements, films PVC, etc.).

Matériaux de moule

Les carbures métalliques sont reconnus pour leur excellente résistance à l’usure et au grippage, mais ils sont difficiles à usiner, coûteux et inadaptés aux grandes dimensions (en raison des contraintes de frittage). Ainsi, ils ne conviennent pas aux grands moules pour pièces automobiles.

Traitements de surface

Les traitements les plus utilisés en Chine sont :

la nitruration,

le chromage dur.

Ces procédés offrent une bonne résistance à la rayure, mais leur efficacité est limitée car :

La dureté de surface n’excède pas HV1000,

Une fois l’usure de la couche superficielle engagée, les rayures réapparaissent.

De plus, le chromage dur repose sur une adhérence mécanique entre le revêtement et le substrat, ce qui peut entraîner un décollement sous forte contrainte de formage.

Les revêtements PVD/PCVD, tels que le nitrure de titane, présentent une dureté de HV2000–3000, voire plus, et donc une grande résistance à l’usure. Toutefois, en raison de leur faible adhérence au substrat, ils s’écaillent facilement sur les moules de formage et n’offrent pas l’effet anti-rayure attendu. Leur application dans les moules de formage reste donc limitée.

Traitement par diffusion thermique (TD coating)

Le traitement de surface TD permet également de réduire significativement les rayures, mais il nécessite des cycles de production longs.

Dans un contexte de production en grande série, comme dans notre usine, son application généralisée reste peu pratique.

Adoption d’un nouveau matériau : l’alliage de cuivre au béryllium CB-2H

Suite à ces constats, nous avons décidé de remplacer l’acier à outil au carbone T10A utilisé jusqu’à présent dans les moules par un alliage de cuivre au béryllium de type CB-2H.

Le T10A est un acier carbone de qualité, utilisé depuis longtemps, apprécié pour sa résistance à l’usure et sa ténacité, mais ses faibles propriétés tribologiques (coefficient de frottement élevé, mauvaise conductivité thermique, absence d’auto-lubrification) posent problème.

Lors du formage, la matière chauffée par friction adhère à la surface du moule, formant des accumulations métalliques (galles), qui sont la cause principale des rayures.

Plus ces gales s’accumulent, plus les rayures deviennent profondes et longues.

Avantages du CB-2H par rapport au T10A

Faible coefficient de frottement (0,006–0,01)

→ Réduction significative de la chaleur de friction,

→ Amélioration de la durée de vie du moule et de la qualité de surface des pièces.

Haute conductivité thermique (100–110 W/m·K à 22–300 °C)

→ Répartition uniforme de la température,

→ Évite les fissures, les soudures à froid, les micro-déchirures ou les plis.

Bonne usinabilité et dureté suffisante

→ Pas besoin de traitement thermique (livré à HRC 42–48),

→ Évite les déformations post-traitement.

Le CB-2H est donc un matériau anti-rayure, résistant à l’usure, à la corrosion, lisse et capable de prolonger significativement la durée de vie des moules.

Tableau comparatif des propriétés entre T10A et CB-2H

Propriété | T10A | CB-2H |

|---|---|---|

Coefficient de frottement | 0,1 | 0,006 – 0,01 |

Conductivité thermique (W/m·K) | 40 – 60 | 100 – 110 |

Usinabilité | Difficile | Facile |

Dureté (HRC) | 60 – 62 | 42 – 48 |

4. Entretien et maintenance des moules en alliage de cuivre au béryllium

4.1 Nettoyage de la surface du moule

Toutes les 1 500 à 2 500 pièces embouties, il convient de nettoyer soigneusement la surface active du moule avec une solution de nettoyage dédiée pour éliminer l’huile, les copeaux de fer, les particules de sable et autres contaminants.

Ensuite, sécher à l’air comprimé.

4.2 Polissage de la surface du moule

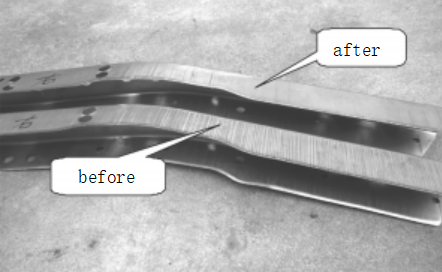

Après 1 500 à 2 500 cycles de formage, la surface du cuivre au béryllium peut présenter de légers points d’adhérence ainsi que de fines rayures sur les pièces produites.

Après l’opération, utiliser une pierre à huile très fine (grain 800 à 1200) pour lisser délicatement ces zones sensibles jusqu’à ce que la surface soit uniformément lisse au toucher.

Attention :

Ne jamais utiliser de pierre grossière, de brique abrasive ou de meule,

Toujours effectuer le polissage dans le sens d’écoulement du matériau,

Cela permet de préserver la qualité de surface environnante.

Ces micro-adhérences ne sont pas de véritables soudures à froid, mais plutôt des défauts d’adhérence localisés : des micropuits résiduels issus de la finition de coulée peuvent emprisonner le matériau sous pression lors de la déformation. Au fil des cycles, le matériau s’accumule dans ces cavités, créant des micro-excroissances ressemblant à des gales.

Ces gales sont peu volumineuses et les rayures qu’elles peuvent provoquer sont généralement comprises entre 0,02 et 0,04 mm.

4.3 Nettoyage des surfaces de tôle

Du déroulage jusqu’à l’emboutissage, il est essentiel d’optimiser l’environnement logistique :

Nettoyer quotidiennement les sols pour éviter la pollution par les poussières,

Nettoyer régulièrement les palettes et plateaux servant au transport des tôles,

Couvrir les piles de tôles avec des housses anti-poussière,

Envelopper les charges avec des films plastiques pendant le transport interne.

4.4 Lubrification du processus d’emboutissage

Une lubrification adéquate est nécessaire, en particulier pour les lignes de presse à alimentation manuelle.

Le choix du lubrifiant dépend de :

La géométrie de la pièce,

Le type de matériau,

La vitesse de la presse,

La propreté de la tôle.

Sur les lignes automatiques, les tôles sont généralement dégraissées et huilées en amont.

Cependant, des particules dures peuvent endommager les surfaces, et aucune lubrification ne peut alors prévenir l’apparition de rayures.

L’utilisation d’un moule en alliage de cuivre au bérylliumréduit la fréquence de lubrification tout en permettant de maintenir une excellente qualité de surface sans polissage supplémentaire.

6. Conclusion

L’emboutissage des pièces de carrosserie est l’un des quatre procédés clés de la construction automobile, et constitue la première étape du processus de fabrication de la caisse.

La qualité des pièces embouties détermine la qualité structurelle globale du véhicule.

Les alliages de cuivre au béryllium se sont révélés hautement efficaces pour résoudre les problèmes de rayure et d’usure résultant du contact entre les moules et les pièces embouties.

En particulier, dans les cas de grippage ou d’adhérence métallique, ils constituent l’une des meilleures solutions pour les pièces de type longeron.

En comparaison avec les aciers traditionnels pour outils (ex. T10A), l’utilisation du cuivre au béryllium :

réduit considérablement la fréquence de polissage,

multiplie par 10 la durée de vie du moule,

améliore la stabilité dimensionnelle des pièces.

Les rayures sont principalement dues à une usure par adhérence.

Les solutions doivent être choisies en fonction du cas concret.

En pratique, le traitement de surface TD et l’utilisation d’alliages de cuivre au béryllium sont les solutions les plus efficaces et les plus économiques pour prévenir les rayures sur les surfaces de poinçons et matrices.