Influencia de la presión estática sobre la integridad superficial de la aleación de cobre berilio tratada mediante bruñido ultrasónico

Introducción

El entorno operativo de los moldes es extremadamente severo: deben soportar altas temperaturas y presiones, el impacto de líquidos fundidos a gran velocidad, así como rápidos ciclos de calentamiento y enfriamiento, y fricción repetitiva entre componentes durante la apertura y cierre. Esto conlleva a problemas comunes como fatiga térmica, grietas térmicas, fusión localizada, desgaste superficial y desprendimiento de recubrimientos.

Con el avance continuo de la modernización industrial, los requisitos de calidad para los productos del sector de moldes son cada vez más estrictos. Los moldes deben funcionar de manera estable y duradera bajo condiciones de automatización elevada y ambientes hostiles, lo cual impone mayores exigencias sobre la dureza, resistencia al desgaste y a la corrosión de sus superficies.

La aleación de cobre berilio, como aleación no ferrosa de solución sólida sobresaturada que puede fundirse o forjarse, presenta excelente límite elástico y resistencia al rendimiento tras tratamiento térmico y envejecimiento artificial. Es reconocida como el “rey de los materiales elásticos no ferrosos”. Además, posee un alto punto de fusión, estructura cristalina estable y buena conductividad eléctrica.

Numerosas universidades e industrias de moldes, tanto nacionales como internacionales, han descubierto que el cobre berilio puede reemplazar materiales tradicionales en moldes que requieren alta temperatura, alta presión o geometrías complejas, constituyéndose como un excelente material para moldes.

En el proceso de conformado del molde, además de las propiedades intrínsecas del material, también se requieren características superficiales específicas como baja rugosidad y alta dureza. Por ello, el uso de tecnologías de ingeniería de superficies para mejorar el rendimiento superficial del molde es de gran importancia para aumentar su vida útil, fiabilidad, y reducir el consumo de materiales y energía.

En los últimos años, con el objetivo de mejorar las propiedades superficiales y prolongar la vida útil de los materiales, investigadores han propuesto múltiples técnicas de refuerzo superficial, tales como el granallado ultrasónico, tratamiento por impacto ultrasónico y el bruñido ultrasónico.

Entre ellas, el bruñido ultrasónico se destaca como una tecnología verde de deformación superficial por plasticidad. Este método produce un refuerzo uniforme, profundiza la capa deformada plásticamente, y refina la microestructura granular. Durante el proceso, el flujo plástico generado rellena las irregularidades superficiales (picos y valles), lo cual reduce la rugosidad, aumenta la microdureza y genera tensiones residuales compresivas beneficiosas en la superficie, mejorando así la resistencia al desgaste, la corrosión y la fatiga del material.

Dado que los parámetros del proceso influyen mutuamente en los resultados del bruñido ultrasónico, su optimización resulta crítica para lograr una mejor integridad superficial.

Estudios relacionados han demostrado, por ejemplo:

Una muestra de aleación de aluminio 7075 tratada con una profundidad de penetración de 0.12 mm alcanzó una microdureza de 119 HV0.2, un incremento del 15 % respecto al torneado fino convencional;

Para la aleación Ti6Al4V, una velocidad de bruñido de 6000 mm/min produce una mejor calidad superficial y retrasa la aparición de grietas por fatiga, pero una velocidad excesiva aumenta la rugosidad;

En muestras de acero 40Cr, el aumento en el número de pasadas incrementa la tensión residual compresiva. A las 12 pasadas, se alcanzaron –970 MPa, casi el doble que la muestra sin tratar.

Actualmente, hay pocos estudios sobre la modificación superficial del cobre berilio mediante bruñido ultrasónico, especialmente sobre cómo los parámetros del proceso afectan la integridad superficial.

Seleccionar parámetros óptimos permite reforzar adecuadamente la superficie del material, mejorando significativamente su rendimiento en componentes industriales.

Entre estos parámetros, la presión estática juega un papel fundamental en la calidad del tratamiento.

Este estudio aplica tecnología de modificación superficial por bruñido ultrasónico al cobre berilio C17200, tomando la presión estática como variable única. A través del análisis de la morfología superficial, rugosidad, microdureza, tensiones residuales y microestructura, se investiga en profundidad el efecto de la presión estática sobre la integridad superficial del cobre berilio, con el fin de ofrecer una base teórica para su aplicación industrial.

1. Materiales y métodos experimentales

1.1 Materiales y dimensiones del experimento

El material utilizado en el experimento es la aleación de cobre berilio C17200, comúnmente empleada en la industria de fabricación de moldes. Su composición química se presenta en la Tabla 1 y sus propiedades mecánicas típicas en la Tabla 2.

Se mecanizó el material original por fresado para obtener probetas cúbicas con dimensiones de 25 mm × 25 mm × 15 mm. Las probetas fresadas se consideran como muestras no tratadas, con una rugosidad superficial inicial de 0,992 μm.

Tabla 1. Composición química de la aleación de cobre berilio C17200

Elemento | Be | Co | Ni | Si | Fe | Al | Cu |

|---|---|---|---|---|---|---|---|

Contenido (%) | 1.8–2.1 | 0.35–0.65 | 0.2–0.25 | <0.15 | 0.1–0.12 | 0.08–0.1 | Resto |

Tabla 2. Propiedades mecánicas de la aleación de cobre berilio C17200

Límite elástico σs (MPa) | Resistencia a la tracción σb (MPa) | Elongación δ (%) | Módulo de elasticidad E (GPa) |

|---|---|---|---|

1035 | 1105 | 1 | 128 |

1.2 Método experimental

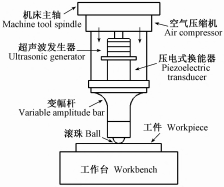

El equipo utilizado para el experimento incluye el sistema de bruñido ultrasónico HK30G de Huayun Haokeneng y el centro de mecanizado vertical de 5 ejes KMC600U de Kede, como se muestra en la Figura 1. El cabezal de bruñido emplea una esfera de carburo cementado de 14 mm de diámetro.

Se aplicó el tratamiento de bruñido ultrasónico a las muestras de cobre berilio previamente fresadas, bajo las siguientes condiciones:

Velocidad de bruñido: 500 mm/min

Paso entre trayectorias: 0.1 mm

Profundidad de penetración: 0.08 mm

Número de pasadas: 3

Corriente de alimentación: 0.6 A

Frecuencia ultrasónica: 22 kHz

Se mantuvieron constantes todos los parámetros, variando únicamente la presión estática, con los siguientes valores: 0.1 MPa, 0.2 MPa, 0.3 MPa, 0.4 MPa, 0.5 MPa, 0.6 MPa, 0.7 MPa, y 0.8 MPa.

1.3 Caracterización y análisis

La rugosidad superficial (Ra) se midió con un rugosímetro de palpador modelo TR-200, tomando 5 mediciones aleatorias por muestra, y calculando su promedio como valor final.

La morfología superficial se observó con un microscopio electrónico de barrido (SEM) modelo QUANTA250.

La dureza superficial antes y después del tratamiento se evaluó con un durómetro Rockwell digital THR-150DX.

Se seleccionaron 3 puntos aleatorios en dirección horizontal de la muestra, con un tiempo de aplicación de carga de 5 segundos, promediando los valores obtenidos.

Para el análisis metalográfico, se realizó un lijado secuencial con papel de carburo de silicio de grano 180, 400, 800 y 1500, seguido de pulido en una pulidora metalográfica P-2 hasta eliminar completamente las marcas superficiales.

Posteriormente, se corroyeron las muestras con solución de cloruro férrico en ácido clorhídrico, se secaron al aire y se observaron al microscopio metalográfico MV5000.

El estrés residual y el difractograma de rayos X (XRD) de la superficie fueron determinados con un difractómetro multipropósito EMPYREAN de rayos X para policristales, utilizando:

Radiación de cátodo de cobre (Cu)

Tensión de tubo: 40 kV

Corriente: 45 mA

Método de medición: método ψ fijo con inclinación constante

Figura 1 Esquema del dispositivo de bruñido ultrasónico

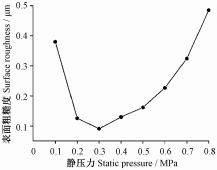

Figura 2 Influencia de la presión estática sobre la rugosidad superficial de las muestras de aleación de cobre berilio

2. Resultados y discusión

2.1 Rugosidad superficial y morfología de la superficie

La rugosidad superficial es un parámetro clave para evaluar la calidad de las superficies en componentes de ingeniería. Está directamente relacionada con la morfología geométrica de la superficie y afecta propiedades como la resistencia a la fatiga, el comportamiento frente al desgaste por fricción, entre otras.

La Figura 2 muestra la rugosidad superficial de las muestras tratadas mediante bruñido ultrasónico bajo diferentes niveles de presión estática. Según la figura, cuando la presión estática es baja, un aumento moderado de la presión puede mejorar el grado de deformación plástica del material, lo que reduce defectos superficiales y mejora la calidad de la superficie.

A medida que la presión estática aumenta, la rugosidad superficial disminuye significativamente. Con una presión estática de 0.3 MPa, se alcanza el valor mínimo de rugosidad superficial Ra = 0,091 μm, lo que representa una reducción del 90,8 % respecto a la muestra sin tratar.

Sin embargo, al aumentar la presión estática de 0.4 MPa a 0.8 MPa, la rugosidad vuelve a aumentar. Esto se debe a que una presión excesiva incrementa la carga sobre el sistema de bruñido ultrasónico, volviendo el proceso menos estable. Como resultado, se producen deformaciones plásticas irregulares en la superficie, lo que deteriora la calidad final.

Además, cuando la presión estática es demasiado alta, puede generarse una fuerza de adherencia entre la herramienta y la muestra, lo que reduce el efecto antifricción del proceso y provoca daños en la superficie.

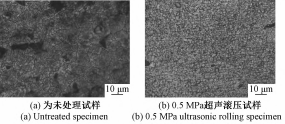

La Figura 3 presenta la morfología superficial de las muestras de aleación de cobre berilio bajo diferentes presiones estáticas:

Figura 3a: muestra sin tratamiento. Se observan marcas de fresado densas, numerosos defectos y una superficie claramente irregular.

Figura 3b: muestra tratada con una presión estática de 0.1 MPa. Tras el bruñido ultrasónico, las huellas de fresado se reducen parcialmente, aunque no se eliminan por completo debido a la presión insuficiente. Aun así, la calidad superficial mejora notablemente respecto a la muestra sin tratar.

Figura 3c: muestra con presión estática de 0.3 MPa. En comparación con las dos anteriores, se observa una superficie lisa, continua y uniforme, sin marcas visibles de fresado.

Esto demuestra que el bruñido ultrasónico, al combinar presión estática con impacto dinámico de alta frecuencia, genera un flujo plástico localizado en la superficie. Las cimas microscópicas se deforman y rellenan los valles, reduciendo así de forma efectiva la rugosidad.

Figura 3d: muestra con presión estática de 0.8 MPa. Se observan patrones ondulados en la superficie, señal de que una presión excesiva daña la muestra, generando grietas por extrusión.

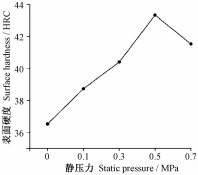

Figura 4 Influencia de la presión estática sobre la dureza superficial de las muestras de aleación de cobre berilio

A partir de la Figura 4, se observa que la dureza superficial de las muestras tratadas mediante bruñido ultrasónico es significativamente superior a la de las muestras sin tratar (en la figura, “0” representa la muestra no tratada). Dentro de un cierto intervalo de presión estática, la dureza superficial de las muestras mejoradas aumenta con el incremento de la presión estática.

Cuando la presión estática es baja, el efecto de endurecimiento del bruñido ultrasónico no es evidente. A una presión de 0.5 MPa, la dureza superficial alcanza un valor máximo de 43.3 HRC, lo que representa un incremento del 18.6 % respecto a la muestra sin tratamiento.

Sin embargo, si la presión estática es excesivamente alta, el aumento de la energía de impacto del cabezal sobre la superficie del material intensifica la deformación plástica de la capa superficial. Cuando esta deformación ya no puede ser nivelada por el cabezal, se produce un desprendimiento en forma de escamas metálicas, afectando negativamente la dureza superficial.

De acuerdo con la relación de Hall-Petch, la dureza del material está relacionada con el tamaño de grano. Por tanto, bajo el efecto combinado de compresión estática e impacto dinámico, se espera que los granos en la superficie se refinen, formando una capa superficial de alta dureza.

Además, las cargas de impacto de alta frecuencia generadas durante el bruñido ultrasónico aumentan la densidad de dislocaciones, lo cual conduce a un endurecimiento por deformación más severo en la superficie, siendo este otro factor que contribuye al aumento de dureza.

2.3 Tensiones residuales

Durante la fabricación y el mecanizado de componentes mecánicos, la deformación plástica no uniforme en áreas locales del material genera tensiones residuales.

Estas tensiones pueden modificar el valor del esfuerzo medio en la pieza:

Si existe tensión residual de tracción, el esfuerzo medio se incrementa, favoreciendo la concentración de tensiones y reduciendo la vida útil del componente.

Si hay tensión residual de compresión, esta puede contrarrestar parcialmente la tracción, reduciendo el esfuerzo medio y mejorando la resistencia del material.

Por tanto, unas tensiones residuales adecuadas pueden actuar como un factor de refuerzo en componentes, influyendo positivamente en propiedades como la resistencia a la fatiga, la fractura frágil o la corrosión bajo tensión.

Especialmente, si se logra transferir la tensión residual compresiva hacia zonas de concentración de esfuerzos o hacia la superficie, se puede mejorar notablemente el comportamiento del material en servicio.

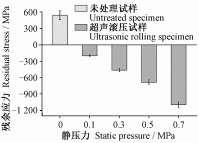

Se midieron las tensiones residuales superficiales de las muestras sometidas a diferentes presiones estáticas durante el bruñido ultrasónico, y los resultados se presentan en la Figura 5.

De la figura se deduce lo siguiente:

Las muestras sin tratar presentan tensión residual de tracción, debida principalmente a las fuerzas de corte durante el fresado.

La presencia de tracción residual puede disminuir la resistencia a la fatiga y favorecer la fractura prematura del componente.

Tras el tratamiento de modificación superficial por bruñido ultrasónico, todas las muestras muestran la introducción de tensiones residuales compresivas significativas, y estas aumentan con la presión estática aplicada. A una presión de 0.7 MPa, se alcanza el máximo valor de compresión residual en la superficie.

Este fenómeno se explica por lo siguiente:

Bajo el impacto de alta frecuencia del cabezal, se produce una fuerte deformación plástica en la superficie, acompañada de:

Fragmentación y refinamiento del grano,

Distorsión de red cristalina,

Formación de una estructura gradiente en profundidad.

El impacto combinado estático-dinámico induce deformación plástica en la capa superficial, mientras que la capa subsuperficial permanece en estado de deformación elástica.

La capa superficial, densamente deformada, restringe el rebote elástico de la subsuperficie, generando así una tensión residual compresiva preestablecida, lo cual contribuye de manera significativa a mejorar el rendimiento de la aleación de cobre berilio en servicio.

Figura 5 Tensiones residuales superficiales de las muestras de aleación de cobre berilio bajo diferentes niveles de presión estática

2.4 Microestructura y difractograma de rayos X (XRD)

Figura 6 Microestructura de la capa superficial de las muestras antes y después del bruñido ultrasónico

En la Figura 6 se muestra la microestructura de la capa superficial de las muestras antes y después del tratamiento de bruñido ultrasónico.

A partir de las imágenes se puede observar que, en la muestra sin tratar, los granos son de gran tamaño y presentan una distribución relativamente suelta entre sí.

En cambio, en la muestra tratada con una presión estática de 0.5 MPa, los granos en la superficie presentan una distribución aleatoria, y los granos gruesos originales se han transformado en partículas más pequeñas.

Las fronteras de grano previamente bien definidas se han desestructurado o incluso han desaparecido parcialmente, volviéndose difusas y difíciles de distinguir. Además, se puede observar la formación de estructuras de tipo flujo laminar, lo cual contribuye positivamente a la mejora de la dureza y resistencia del material.

Bajo el efecto de refuerzo del bruñido ultrasónico, la microestructura de la capa superficial sufre una deformación plástica como resultado de la acumulación de dislocaciones y el movimiento por deslizamiento. A medida que se incrementa la presión estática, esta deformación plástica se intensifica.

Debido al movimiento e interacción entre dislocaciones, su distribución se vuelve más heterogénea, lo que conduce a una fragmentación progresiva de los granos.

En consecuencia, se produce un refinamiento de la microestructura en la superficie, lo que aumenta el efecto de endurecimiento por límite de grano (grain boundary strengthening).

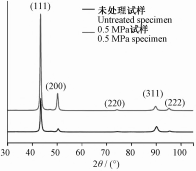

Figura 7 Difractogramas XRD de la muestra sin tratar y de la muestra tratada con bruñido ultrasónico a 0.5 MPa

En la Figura 7 se compara el difractograma XRD de la muestra sin tratar con la muestra sometida a bruñido ultrasónico a 0.5 MPa.

Se observa que las posiciones de los picos de difracción no presentan cambios significativos antes y después del tratamiento, lo cual indica que el proceso de bruñido ultrasónico no ha generado nuevas fases, en concordancia con los resultados de la microestructura observada.

Sin embargo, en la muestra tratada, la intensidad de los picos de difracción aumenta notablemente, lo que sugiere que, durante la intensa deformación plástica inducida por el tratamiento, los sistemas de deslizamiento basales estuvieron más activos, provocando un cambio en la orientación de los granos y en la textura de la superficie del material.

Además, los picos de difracción en la muestra reforzada aparecen más anchos que en la muestra sin tratar. Este fenómeno se debe principalmente al refinamiento de los granos provocado por el bruñido ultrasónico y al aumento de la microdeformación de la red cristalina [20].

3. Conclusiones

El bruñido ultrasónico es una técnica de refuerzo por deformación eficaz para mejorar la integridad superficial de la aleación de cobre berilio C17200. Con base en los resultados experimentales, se pueden extraer las siguientes conclusiones:

Existe una relación no lineal entre la presión estática y la rugosidad superficial. A medida que aumenta la presión estática, la rugosidad superficial disminuye primero y luego aumenta.

Dentro del rango experimental del estudio, todas las muestras tratadas muestran menor rugosidad que las no tratadas.

Una presión estática de 0.2–0.4 MPa proporciona una buena calidad superficial, y a 0.3 MPa se obtiene el valor mínimo de rugosidad (0,091 μm), una reducción del 90,8 % respecto a la muestra original.

El endurecimiento por deformación plástica y el refinamiento de los granos inducidos por el bruñido ultrasónico son las principales causas del aumento de la dureza.

A una presión estática de 0.5 MPa, la dureza superficial alcanzó 43.3 HRC, lo que representa un incremento del 18.6 % respecto a la muestra sin tratar.

Si la presión es demasiado alta, la capa endurecida puede deteriorarse por daño superficial.

El tratamiento transforma las tensiones residuales de tracción en compresivas, y la magnitud de la compresión aumenta con la presión estática, lo cual mejora la resistencia a la fatiga y al fallo prematuro.

Tras la modificación superficial, la estructura granular de la capa superficial se refina, lo que fortalece el efecto de refuerzo por límite de grano y mejora notablemente el rendimiento del material en servicio.

Los estudios han demostrado que una presión estática moderada puede mejorar significativamente la dureza superficial de la aleación de cobre berilio, reducir su rugosidad y mejorar su resistencia al desgaste. Sin embargo, una presión excesivamente alta o demasiado baja puede afectar negativamente los resultados, por lo que es necesario optimizar los parámetros de presión estática para lograr un efecto de tratamiento superficial óptimo.

Una presión estática adecuada también favorece la formación de una microestructura uniforme y densa en la superficie, lo que contribuye aún más a mejorar el rendimiento global del material.