Aplicación de la aleación de cobre berilio en moldes de conformado por estampado para automóviles (Dongfeng Vehículos Comerciales)

1. Introducción

En condiciones normales de estampado, las principales formas de fallo de los troqueles para paneles de carrocería son: formación de acumulaciones por adherencia en la superficie del troquel, arañazos en la superficie de las piezas estampadas y pérdida de precisión de la geometría debido al pulido frecuente.

Durante el uso del vehículo, la corrosión de la carrocería generalmente comienza en áreas rayadas, especialmente en componentes estructurales o reforzados, donde la concentración de esfuerzos en las rayaduras es una de las principales causas de fractura.

Para mejorar la calidad de los paneles de carrocería, los técnicos de mantenimiento deben eliminar las acumulaciones en el troquel y pulir los arañazos en la superficie de las piezas, lo que conlleva una pérdida de forma original del troquel, reducción de eficiencia productiva y disminución de la precisión del estampado, provocando fallos prematuros del troquel.

En los últimos años, con el aumento de la producción y la mejora constante de la calidad, el problema de arañazos y rayaduras en la superficie de largueros se ha intensificado, requiriendo múltiples procesos de pulido durante la producción y provocando un daño severo en los troqueles.

En una planta de carrocerías, el 100 % de los productos presentan rayaduras en los largueros, con profundidades de hasta 0.2 mm, una densidad de 80 rayaduras por metro, y afectando toda la superficie lateral. A pesar del pulido repetido de los troqueles, sigue siendo difícil cumplir con los requisitos del producto. Las rayaduras más profundas requieren incluso lijado, lo que reduce la eficiencia, aumenta el consumo de materiales auxiliares y compromete la calidad del producto.

2. Análisis de la situación actual

2.1 Problemas de rayaduras en el proceso de estampado

Las piezas estampadas, al someterse a operaciones como embutición, doblado y rebordeado, son propensas a sufrir rayaduras en la superficie.

Las piezas estructurales, como los largueros, suelen fabricarse con acero grueso y, por motivos de seguridad y eficiencia energética, se emplean cada vez más aceros de alta resistencia (AHSS). Tanto en aceros gruesos como en AHSS, los troqueles enfrentan altas tensiones de conformado, lo que agrava el problema de rayaduras.

Cuando se produce una rayadura en la superficie de la pieza, también se genera daño en la superficie del troquel. Si la producción continúa en estas condiciones, la calidad superficial de las piezas empeora y existe riesgo de fracturas.

La solución habitual es detener la producción para pulir y reparar la superficie del troquel, lo que, al repetirse, provoca variación dimensional en el troquel.

Las consecuencias del problema de rayaduras son:

Imposibilidad de mantener producción continua a gran escala

Disminución de eficiencia

Aumento de la carga laboral

Reducción de la vida útil del troquel y de la uniformidad dimensional

Deterioro del aspecto del producto y pérdida de calidad

Conclusión: En condiciones sin tratamientos especiales, cuando un troquel de acero se utiliza para estampar acero, si la fuerza de conformado y la fricción son altas, las rayaduras son inevitables, sin importar el tratamiento térmico o la dureza del troquel.

2.2 Naturaleza de las rayaduras y medidas correctivas

Durante el conformado de piezas, las causas de las rayaduras pueden clasificarse en dos tipos:

Tipo 1: Desgaste mecánico

Causado por irregularidades macro en la superficie del punzón y la matriz, o por partículas duras atrapadas entre la chapa y el troquel, lo que genera desgaste en la superficie de la pieza y del troquel.

Medida correctiva: Pulido fino de la superficie del troquel y mejora de las condiciones del entorno de producción.

Tipo 2: Desgaste por adhesión (el más común y difícil de resolver)

Durante el conformado, la superficie del punzón/matriz y del material entran en contacto y se deslizan entre sí, formando un par de fricción.

Como ninguna superficie es completamente lisa, el contacto real ocurre en microzonas, donde se generan altas tensiones mecánicas. Estas tensiones, combinadas con el movimiento relativo, causan deformaciones elásticas o plásticas en las asperezas, lo que destruye las capas de óxido o adsorción. Esto fortalece los enlaces atómicos en las zonas expuestas, fenómeno conocido como adhesión o soldadura en frío.

Cuando las superficies se deslizan, estos enlaces atómicos se rompen, pero no necesariamente en los puntos de contacto original, sino en capas superficiales cercanas, resultando en transferencia de material de una superficie a otra, es decir, desgaste adhesivo.

Se ha comprobado que las superficies afectadas por desgaste adhesivo se vuelven muy rugosas y presentan rayaduras. Su severidad depende de factores como:

Carga normal

Velocidad relativa entre las superficies

Temperatura

Cuando estos parámetros superan ciertos límites críticos, el desgaste adhesivo se intensifica repentinamente, originando fenómenos como soldadura adhesiva (galling) e incluso agarrotamiento (seizure), en donde el movimiento relativo se detiene por completo.

Conclusión parcial:

Las rayaduras o agarrotamientos observados durante el conformado de piezas son causados principalmente por desgaste adhesivo severo bajo condiciones de carga, fricción y temperatura elevadas.

以下是你提供的内容翻译成西班牙语,适用于技术报告、行业论文或模具改进提案:

3. Prácticas principales

La esencia del problema de rayaduras reside en la adherencia local (o soldadura en frío, agarrotamiento) entre la pieza y la superficie del troquel. Para resolver o mitigar este problema, existen diversas estrategias, pero el principio fundamental es modificar la naturaleza del par de fricción entre el troquel y la pieza, sustituyendo materiales propensos a la adhesión por materiales o interfaces con mejor comportamiento tribológico.

Las soluciones específicas incluyen:

Cambiar el material del troquel o aplicar tratamientos superficiales.

Tratar la superficie del material de la pieza, por ejemplo, mediante fosfatado.

Insertar una capa intermedia entre el troquel y la pieza (mayor lubricación, lubricantes especiales, o capas intermedias como PVC).

Material del troquel

El carburo cementado es reconocido por su alta resistencia al desgaste y al agarrotamiento, pero su alto coste, dificultad de mecanizado y limitaciones en la fabricación de piezas grandes hacen que no sea viable para moldes de grandes dimensiones, como los utilizados en piezas de carrocería.

Tratamientos superficiales del troquel

En la actualidad, los tratamientos más utilizados en China incluyen:

Nitruración

Cromado duro

Ambos ofrecen una resistencia aceptable al rayado, pero su dureza superficial es limitada (alrededor de HV1000). Una vez que la capa endurecida se desgasta, el troquel pierde su resistencia a la rayadura. Además, el cromado duro, al tener una adhesión mecánica limitada al sustrato, tiende a desprenderse bajo cargas altas, perdiendo así completamente su función protectora.

Recubrimientos por PVD o PCVD, como los recubrimientos de titanio (TiN), presentan alta dureza (HV2000–3000) y buena resistencia al desgaste, pero su adherencia al sustrato es débil, lo que los hace inadecuados para troqueles de embutición, ya que los recubrimientos se desprenden fácilmente durante el trabajo.

El tratamiento por recubrimiento TD (difusión térmica) puede resolver el problema de rayaduras en muchos casos, pero su largo ciclo de proceso lo hace poco práctico para producción en masa, como la que se realiza en nuestra planta.

Solución adoptada: Uso de aleación de cobre berilio CB-2H

Tras un análisis comparativo, decidimos sustituir el acero T10A por aleación de cobre berilio CB-2H en determinadas partes del troquel.

El T10A, un acero de herramientas al carbono de alta calidad, se ha utilizado durante años en moldes por su buena resistencia al desgaste y tenacidad, pero presenta las siguientes desventajas:

Alto coeficiente de fricción

Baja conductividad térmica

Sin capacidad de autolubricación

Durante el proceso de embutición de largueros, el calor generado por fricción no se disipa eficientemente, lo que provoca adherencia de material, soldadura en frío y formación de acumulaciones metálicas (rebabas duras), que son la causa principal de rayaduras profundas. A medida que estas rebabas aumentan, las rayaduras se hacen más profundas y extensas.

Ventajas de CB-2H frente a T10A:

Bajo coeficiente de fricción

CB-2H: 0.006–0.01

Muy inferior al de aceros al carbono como T10A (0.1),

Reduce notablemente el calor por fricción, mejora la calidad superficial del producto y prolonga la vida útil del troquel.

Alta conductividad térmica

100–110 W/m·K (a 22 °C–300 °C),

Distribuye el calor uniformemente, evita sobrecalentamiento localizado,

Previene soldaduras frías, desprendimientos y arrugas en el producto.

Buena maquinabilidad y alta dureza sin tratamiento térmico

CB-2H: HRC42–48 de fábrica,

Elimina el riesgo de deformaciones por tratamiento térmico posterior,

Facilita el mecanizado de precisión.

Propiedades comparativas: T10A vs CB-2H

Propiedad | T10A | CB-2H |

|---|---|---|

Coeficiente de fricción | 0.1 | 0.006–0.01 |

Conductividad térmica (W/m·K) | 40–60 | 100–110 |

Maquinabilidad | Difícil | Fácil |

Dureza (HRC) | 60–62 | 42–48 |

4. Mantenimiento y conservación de moldes de aleación de cobre berilio

4.1 Limpieza de la superficie del molde

Cada 1500–2500 ciclos de estampado, se debe limpiar la superficie de trabajo del molde con un líquido de limpieza especializado, eliminando completamente residuos de aceite, virutas de hierro y partículas de arena. Posteriormente, se debe secar con aire comprimido.

4.2 Pulido de la superficie del molde

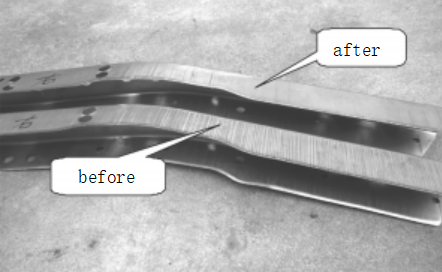

Después de 1500–2500 operaciones de embutición, pueden aparecer ligeros puntos de adherencia en la superficie del cobre berilio, así como microarañazos en la superficie del producto.

Una vez finalizada la operación, se recomienda utilizar piedras de afilar ultrafinas (de grano 800–1200) para eliminar suavemente los puntos de adherencia perceptibles al tacto, hasta que la superficie esté completamente lisa.

⚠️ No utilizar piedras abrasivas gruesas, ladrillos abrasivos ni muelas, ya que podrían dañar la superficie lisa circundante.

Cabe destacar que estos puntos de adherencia no son fenómenos típicos de soldadura en frío, sino más bien el resultado de:

Pequeñas cavidades residuales tras el mecanizado de precisión del molde, cuyas orillas actúan como filos.

Durante la deformación del material en zonas curvas del molde, este se comprime y entra en estas microcavidades, arrancando pequeñas capas al fluir, hasta llenar el hueco.

Luego, parte del material acumulado se despega y es arrastrado por la chapa, generando una ligera protrusión.

La profundidad típica de los arañazos generados por estos puntos es de 0.02–0.04 mm.

4.3 Limpieza de la superficie de la chapa

Desde el proceso de desenrollado hasta el área de estampado, es esencial optimizar el entorno logístico:

Limpiar el suelo del área de trabajo diariamente para evitar contaminación por polvo.

Limpiar regularmente los palés, soportes y utensilios utilizados para manipular la chapa.

Cubrir las pilas de chapa con fundas protectoras contra el polvo, o envolverlas con film plástico durante el transporte.

4.4 Lubricación durante el estampado

La lubricación adecuada es esencial, especialmente en líneas de estampado con carga/descarga manual.

La lubricación depende de la estructura de la pieza, material, velocidad de la prensa y limpieza de la chapa.

En líneas automáticas, la chapa suele estar previamente lavada y aceitada, lo cual representa otra situación.

Una vez que partículas duras han rayado la superficie del molde, ni siquiera una excelente película lubricante puede evitar el rayado.

El uso de aleación de cobre berilio puede reducir la frecuencia de lubricación necesaria, y en las mismas condiciones de lubricación, las piezas no requieren pulido posterior.

6. Conclusión

El estampado de piezas exteriores del automóvil es uno de los cuatro procesos clave en la fabricación de un vehículo, y representa el primer paso fundamental en la producción de la carrocería.

La calidad de las piezas estampadas sienta las bases de la calidad global de la carrocería.

La aleación de cobre berilio se aplica ampliamente en la resolución de problemas de rayaduras y desgaste excesivo entre moldes y piezas, o entre las propias piezas, especialmente cuando se trata de desgaste por adherencia o agarrotamiento.

Actualmente, el cobre berilio es una de las soluciones más efectivas para piezas estructurales como largueros.

Para problemas de sobredesgaste dimensional, el uso de cobre berilio reduce significativamente la frecuencia de pulido y puede multiplicar por diez la vida útil del molde, lo cual es habitual.

Las rayaduras en las piezas son causadas esencialmente por desgaste adhesivo, y existen múltiples soluciones.

En términos generales, las dos soluciones más efectivas y rentables para eliminar el rayado en las superficies de punzón y matriz son:

Tratamientos TD (difusión térmica)

Uso de aleación de cobre berilio